Ma tahan elada Venemaal. Ma tahan selle suure ja ilusa riigi üle uhke olla. Ja mitte ainult tema minevik, vaid ka olevik ja tulevik. Venemaast peab saama võimas ja tugev riik. Iga riigi tugevuse määravad selle inimesed. Majanduslikku jõudu loovad väikesed ja keskmised ettevõtted, kes ei põhine loodusvarade raiskamisel ja mitte importkaupade edasimüügil, vaid oma toote tootmisel. See toode peab olema tarbijale väärtuslik. See väärtus on toote kvaliteet. Toote kvaliteedi all mõeldakse toote omaduste ja omaduste kogumit, mis vastab kindlaksmääratud nõuetele. Selleks, et tarbija saaks pidevalt meie tooteid osta, peab Venemaa toote kvaliteet olema imporditud analoogist suurem või sellega võrdne. Kvaliteeti loovad kõik ettevõtte töötajad. Ja see eeldab neilt mitte ainult kõrget kvalifikatsiooni, vaid ka huvi töö vastu ning soovi pidevalt õppida ja oma professionaalset taset arendada ning arusaamist oma rollist oma riigi arengus.

Me saame luua majandusime. Peame looma majandusime. Ja selleks peame õppima ja omaks võtma kogemusi neilt, kes on sarnase tee juba käinud – tõusva päikese maa inimestelt. Hiljuti on ilmunud neli tähelepanuväärset raamatut, mis koguvad Jaapani korporatsioonide kogemusi: Womacki ja Jonesi “Lean Manufacturing”, Likeri “Toyota Tao”, Taiichi Ohno “Toyota tootmissüsteem” ja Masaaki Imai “Kaizen”. . Soovitan lugeda selles järjekorras. Siis saab sellest kõigest näksida P. Senge “Viies distsipliin”. Need, kes omavad masinakompleksi, otsige Nakajima vana 1993. aasta raamatut “TPM Know-How”. Lugege koos oma meeskonnaga. Lugege pliiatsi ja märkmikuga, mõeldes kohe, kuidas saate seda enda peal rakendada.

Alustuseks pakume välja Toyota meeskonna filosoofia, ettevõtte koodi, soovi korral ettevõtte käitumisreeglid jne. Olen oma töö iseloomust tulenevalt näinud erinevates ettevõtetes palju sedalaadi dokumente, kuid mitte kunagi nii selget, läbimõeldud, ülevaatlikku ja terviklikku. Samas saab iga ettevõte teha vaid väiksemate muudatuste, täienduste või kustutamiste abil sellise koodi enda omaks.

TOYOTA DAO 14 põhimõtte lühikirjeldus

1. põhimõte: tehke juhtimisotsuseid pikaajalise perspektiiviga, isegi kui see kahjustab lühiajalisi finantseesmärke.

· Kasutage eesmärkide seadmisel süstemaatilisi ja strateegilisi lähenemisviise ning kõik operatiivsed otsused peaksid olema sellele lähenemisele allutatud. Mõistke oma koht ettevõtte ajaloos ja proovige viia see kõrgemale tasemele. Töötage organisatsiooni kallal, täiustage ja ehitage see uuesti üles, liikudes põhieesmärgi poole, mis on olulisem kui kasumi teenimine. Kontseptuaalne arusaam oma eesmärgist on kõigi teiste põhimõtete alus.

· Sinu põhiülesanne on luua väärtust tarbijale, ühiskonnale ja majandusele. Ettevõttes mis tahes tüüpi tegevust hinnates mõelge, kas see lahendab selle probleemi.

· Ole vastutustundlik. Püüdke oma saatust kontrollida. Usu oma tugevustesse ja võimetesse. Olge oma tegemiste eest vastutav, säilitage ja täiustage oskusi, mis võimaldavad teil luua lisaväärtust.

2. põhimõte: pidev vooprotsess aitab probleeme tuvastada.

· Kujundage protsess ümber, et luua pidev voog, mis lisab tõhusalt väärtust. Vähendage lõpetamata töö jõudeoleku aega.

· Looge toodete või teabe voog ning looge seosed protsesside ja inimeste vahel, et iga probleem tuvastataks kohe.

· See voog peab saama organisatsioonikultuuri osaks, kõigile arusaadavaks. See on inimeste pideva paranemise ja arengu võti.

3. põhimõte: kasutage tõmbesüsteemi, et vältida ületootmist.

· Hoolitse selle eest, et sisetarbija, kes sinu tööd vastu võtab, saaks vajaliku õigel ajal ja õiges koguses. Põhiprintsiip: just-in-time süsteemis tuleks toodete varusid täiendada alles siis, kui neid tarbitakse.

· Minimeerida pooleliolevaid töid ja varude kogumist. Hoidke väike arv kaupu laos ja täiendage neid varusid, kui kliendid neile järele tulevad.

· Olge tundlik tarbijanõudluse igapäevaste kõikumiste suhtes, mis annavad rohkem teavet kui arvutisüsteemid ja diagrammid. See aitab vältida liigsete laovarude kogunemisest tingitud kahjusid.

Põhimõte 4. Jaotage töökoormus ühtlaselt (heijunka): töötage nagu kilpkonn, mitte nagu jänes.

· Jäätmete kõrvaldamine on vaid üks kolmest säästliku tootmise edukuse tingimusest. Sama olulised on inimeste ja seadmete ülekoormuse kõrvaldamine ning ebaühtlaste tootmisgraafikute tasandamine. Sageli ei mõisteta seda ettevõtetes, mis püüavad rakendada lean-põhimõtteid.

· Töötada koormuse võrdse jaotamise nimel kõigis tootmise ja teenindusega seotud protsessides. See on masstootmisele iseloomulik alternatiiv vahelduvatele kiirtöödele ja seisakutele.

5. põhimõte: muutke tootmise peatamine probleemide lahendamiseks tootmiskultuuri osaks, kui kvaliteet seda nõuab.

· Kvaliteet tarbija jaoks määrab teie väärtuspakkumise.

· Kasutage kõiki olemasolevaid kaasaegseid kvaliteedi tagamise meetodeid.

· Luua seadmed, mis suudavad probleeme iseseisvalt ära tunda ja nende tuvastamisel peatada. Töötage välja visuaalne süsteem, mis teavitab meeskonnajuhti ja meeskonnaliikmeid, et masin või protsess nõuab nende tähelepanu. Jidoka (inimliku intelligentsi elementidega masinad) on kvaliteedi "kinnitamise" aluseks.

· Tagada, et organisatsioonil on tugisüsteem probleemide kiireks lahendamiseks ja parandusmeetmete võtmiseks.

· Protsessi peatamise või aeglustamise põhimõte peaks tagama nõutava kvaliteedi saavutamise “esimesel korral” ja saama ettevõtte tootmiskultuuri lahutamatuks osaks. See parandab protsesside tootlikkust pikemas perspektiivis.

Põhimõte 6. Standardülesanded on pideva täiustamise ja töötajatele volituste delegeerimise aluseks.

· Kasutage stabiilseid, korratavaid töömeetodeid, see muudab tulemuse prognoositavamaks, suurendab töö sidusust ja väljund on ühtlasem. See on voolu ja tõmbe alus.

· Jäädvustage protsessi kohta kogunenud teadmised, standardiseerides hetkel parimad meetodid. Ärge heidutage loomingulist väljendust, mille eesmärk on standardi tõstmine; kinnitage saavutatu uue standardiga. Siis saab ühe töötaja kogutud kogemuse üle kanda teda asendavale.

Põhimõte 7. Kasutage visuaalset kontrolli, et ükski probleem ei jääks märkamatuks.

· Kasutage lihtsaid visuaalseid abivahendeid, mis aitavad töötajatel kiiresti tuvastada, kus nad standardile vastavad ja kus on sellest kõrvale kaldunud.

· Ärge kasutage arvutimonitori, kui see häirib töötaja tähelepanu tööpiirkonnast.

· Looge töökohtadel lihtsaid visuaalseid juhtimissüsteeme, mis soodustavad voolu ja tõmbejõudu.

· Võimalusel vähenda aruannete mahtu ühele lehele, isegi kui tegemist on kõige olulisemate finantsotsustega.

8. põhimõte: kasutage ainult usaldusväärset ja tõestatud tehnoloogiat.

· Tehnoloogia on loodud inimesi aitama, mitte asendama. Sageli tasub see protsess enne täiendava riistvara kasutuselevõttu käsitsi teha.

· Uued tehnoloogiad on sageli ebausaldusväärsed ja neid on raske standardida, mis seab ohtu voolu. Testimata tehnoloogia asemel on parem kasutada tuntud, tõestatud protsessi.

· Enne uue tehnoloogia ja seadmete kasutuselevõttu tuleks testid läbi viia reaalsetes tingimustes.

· Keelduge või muutke tehnoloogiat, mis on teie kultuuriga vastuolus ja võib kahjustada stabiilsust, usaldusväärsust või prognoositavust.

· Siiski julgustage oma inimesi uutel tehnoloogiatel silma peal hoidma, kui on vaja uusi viise leida. Rakendage kiiresti tõestatud tehnoloogiaid, mida on voolu parandamiseks testitud.

Põhimõte 9. Arendada juhte, kes tunnevad põhjalikult oma äri, tunnistavad ettevõtte filosoofiat ja suudavad seda teistele õpetada.

· Parem testida oma juhte kui osta neid väljastpoolt ettevõtet.

· Juht ei pea täitma ainult talle pandud ülesandeid ja omama oskusi inimestega suhtlemiseks. Ta peab tunnistama ettevõtte filosoofiat ja näitama isiklikku eeskuju, kuidas äri ajada.

· Hea juht peab tundma igapäevatööd nagu oma viit sõrme, alles siis võib temast saada tõeline ettevõtte filosoofia õpetaja.

10. põhimõte: arendage välja erakordsed inimesed ja moodustage meeskonnad, mis võtavad omaks ettevõtte filosoofia.

· Looge tugev ja jätkusuutlik töökultuur koos püsivate väärtuste ja tõekspidamistega, mida kõik jagavad ja aktsepteerivad.

· Koolitada erakordseid inimesi ja meeskondi tegutsema kooskõlas ettevõtte filosoofiaga, mis annab erakordseid tulemusi. Töötage väsimatult oma tootmiskultuuri tugevdamise nimel.

· Moodustage ristfunktsionaalseid meeskondi, et parandada kvaliteeti, tootlikkust ja voolu keeruliste tehniliste probleemide lahendamise kaudu. Varusta inimesi ettevõtte täiustamiseks vajalike vahenditega.

· Koolitage inimesi halastamatult töötama meeskonnana ühise eesmärgi nimel. Kõik peaksid õppima meeskonnas töötama.

11. põhimõte: austage oma partnereid ja tarnijaid, esitage neile väljakutseid ja aidake neil end parandada.

· Austa oma partnereid ja tarnijaid, kohtle neid kui võrdseid osalisi ühises asjas.

· Loo partneritele tingimused, mis stimuleerivad nende kasvu ja arengut. Siis saavad nad aru, et neid hinnatakse. Seadke neile raskeid ülesandeid ja aidake neid lahendada.

Põhimõte 12. Olukorra mõistmiseks peate kõike oma silmaga nägema (genchi genbutsu).

· Probleemide lahendamisel ja protsesside täiustamisel tuleb toimuvat oma silmaga näha ja andmeid isiklikult kontrollida, mitte teoretiseerida teisi inimesi kuulates või arvutimonitori vaadates.

· Teie mõtted ja põhjendused peaksid põhinema andmetel, mille olete ise kontrollinud.

· Ka ettevõtte kõrgema juhtkonna esindajad ja osakonnajuhatajad peavad probleemi oma silmaga nägema, alles siis on arusaam olukorrast ehtne ja mitte pealiskaudne.

Põhimõte 13. Tehke otsus aeglaselt, konsensuse alusel, pärast kõigi võimalike valikute kaalumist; selle rakendamisel ärge kõhelge (nemawashi).

· Ärge tehke tegevuskava kohta selget otsust enne, kui olete kaalunud kõiki alternatiive. Kui olete otsustanud, kuhu minna, järgige viivitamatult valitud teed, kuid olge ettevaatlik.

· Nemawashi on probleemide ja võimalike lahenduste ühise arutelu protsess, milles osalevad kõik. Tema ülesandeks on koguda kõik ideed ja kujundada ühine arvamus, kuhu edasi liikuda. Kuigi see protsess võtab üsna palju aega, aitab see läbi viia suuremat lahenduste otsimist ning valmistada ette tingimused tehtud otsuse kiireks elluviimiseks.

14. põhimõte: muutuge õppimisstruktuuriks järeleandmatu eneserefleksiooni (hansei) ja pideva täiustamise (kaizen) kaudu.

· Kui protsess on stabiliseerunud, kasutage pideva täiustamise tööriistu, et tuvastada ebatõhususe algpõhjused ja võtta tõhusaid meetmeid.

· Loo protsess, mis ei nõua peaaegu mingit inventuuri. See aitab tuvastada aja ja ressursside raiskamist. Kui raiskamine on kõigile ilmselge, saab need kõrvaldada pideva täiustamise (kaizen) abil.

· Kaitske teadmistebaasi oma ettevõtte korralduse kohta, vältige kaadri voolavust, jälgige töötajate järkjärgulist edutamist ja kogutud kogemuste säilimist.

· Põhietappide läbimisel ja kogu töö lõpetamisel analüüsi (hansei) selle puudusi ja räägi neist avameelselt. Töötada välja meetmed vigade kordumise vältimiseks.

· Selle asemel, et uut tööd alustades või uue juhi tööleasumisel jalgratas uuesti leiutada, õppige standardima parimaid tavasid ja meetodeid.

Jeffrey Liker

Toyota edu on juhtidele ja ärimeestele üle maailma pakkunud pidevat huvi juba aastakümneid. Toyota autode töökindlus on muutunud ülemaailmse autotööstuse standardiks, nii et kõik, kes on huvitatud kaupade ja teenuste kvaliteedi parandamisest, on ühel või teisel viisil selle ettevõtte kogemustega kursis.

Raamatu autor, professor Jeffrey Liker räägib lugejatele Toyota edu algallikatest, analüüsides ettevõtte Taot – selle ainulaadset ärifilosoofiat, mis põhineb tema avastatud 14 juhtimise aluspõhimõttel. Toyota Way põhialuseks on ainulaadne lähenemine personalile, mis hõlmab haridust, koolitust ja arengut. Kvalifitseeritud, töökad ja vastutustundlikud töötajad on iga ettevõtte edu võti.

Raamat on suunatud juhtidele ja ettevõtjatele, aga ka majandusülikoolide üliõpilastele ja õppejõududele.

Jeffrey Liker

Toyota Way: 14 juhtimispõhimõtet maailma juhtivale ettevõttele

Teaduslikud toimetajad A. Baranov, E. Bashkardin, S. Turko

Toimetaja N. Baranovskaja

Tehniline toimetaja N. Lisitsyna

Korrektor E. Chudinova

Arvuti paigutus K. Svištšev, Y. Jusupova

Kaanekunstnik S. Prokofjev

© McGraw-Hill 2004.

© Väljaanne vene keeles, tõlge, kujundus. Alpina Publisher LLC, 2012

© Elektrooniline väljaanne. Alpina Publisher LLC, 2012

Kõik õigused kaitstud. Selle raamatu elektroonilise koopia ühtki osa ei tohi reprodutseerida mis tahes kujul ega vahenditega, kaasa arvatud postitamine Internetti või ettevõtte võrkudesse, isiklikuks või avalikuks kasutamiseks ilma autoriõiguse omaniku kirjaliku loata.

Pühendatud Debile, Emmale, Jessiele ja meie imelisele eluteekonnale

Teadustoimetajatelt

Miks me seda Taot vajame?

Sa ei pea muutuma.

Ellujäämine ei ole vastutus.

Edward Deming

Olete avanud ainulaadse ja väga väärtusliku raamatu. Kui kasutate sellest saadud teadmisi õigesti, viite oma ettevõtte oluliselt lähemale usaldusväärsele ja pikaajalisele edule. See on midagi ärijuhtimise piiblit.

Venemaal juhtus nii: “läheme oma teed”, kulutame palju aega selle otsimisele ja “suusaraja ehitamisele”. Ja nii kõiges – alates piirdeaedade ehitamisest kuni sotsiaalse struktuuriga eksperimenteerimiseni. Ja aeg on ainus ressurss, mida ei saa täiendada. Miks mitte kasutada ajaproovitud teed, mis viib hävingust õitsenguni?

aastal ilmub esmakordselt 20 reformijärgse aasta jooksul massitiraažis väljaanne, milles autor kontseptuaalselt, sisuliselt ja lühidalt paljastab ülemaailmse tööstusliku liidrirolli sümboli Toyota Motor Corporationi pikaajalise edu olemuse. Venemaa. Meil on juba olnud võimalus tutvuda raamatute kaudu paljude ettevõtete edulugude ja uute juhtimiskontseptsioonidega. Pealegi on need reeglina läänelikud, veidi harvemini kodumaised. Kuid viimastel aastatel ei ole me ärijuhtimise küsimustes alati teadlikult, vaid üha enam hakanud pöörduma ida kogemuse poole. Sellel on oma põhjused ja esimene neist on praktika (tõe kriteerium!).

Kuid praktika on selline, et täna pole Toyota mitte ainult suurim korporatsioon, vaid ka globaalsel autotootmisturul number kolm ettevõte (analüütikute hinnangul saavutab ettevõte 2005. aastal teisele kohale). Meie jaoks on olulisem teadvustada järgmisi fakte, mis on Toyota jaoks olnud traditsioonilised juba aastaid:

Ettevõtte kasumimaht, aga ka turukapitalisatsioon ületab kõigi lähimate konkurentide (GM + Ford + Chrysler) vastavaid koondnäitajaid;

Kasumi kasvutempo on keskmiselt kaks korda suurem müügikasvust (toimub süstemaatiline kasumlikkuse kasv);

Toyota müügikasv ületab oluliselt tema peamiste konkurentide dünaamikat.

Nende kolme traditsiooni samaaegne järgimine paljude aastate jooksul tundub kodumaiste ettevõtete jaoks fantastiline. Muljetavaldavad tulemused! Kas tasub nende olemust uurida, et neid oma edu suurendamiseks kasutada? Kahtlemata. Aga siin tekivad müüdid...

Müüt 1: Venemaa ei ole Jaapan

Meil on täiesti erinev riik, erinev mastaap, erinevad inimesed, erinev valitsus...

Toyota toodab nüüd üle 45% oma toodetest oma 46 tehases, mis asuvad väljaspool Jaapanit – peaaegu kõigis maailma osades, sealhulgas Aafrikas. Pealegi on välistoodangu osa ettevõttes viimase 10 aasta jooksul kahekordistunud, mis näitab kiiret kasvu. Kõigis välismaa tehastes kasutatakse peamiselt kohalikku personali, kusjuures esimestel etappidel on juhtkonna võtmepositsioonidel kaasatud Jaapani juhid. Kõikidel tehastel on eranditult välja töötatud jätkukoolituse (TPS) süsteem (Toyota Production System, hiljem USA-s tekkinud Lean Productioni kontseptsiooni esmane allikas), millest ükski töötaja mööda ei lähe. Nii et Keenia, Venezuela, Pakistan, USA pole samuti Jaapan, kuid Toyota suudab igal pool oma kultuuri säilitada. Miks on see Venemaal võimatu? Nagu näete, "hävitus pole mitte sissepääsus, vaid peades" ja peamiselt juhtide peades. Ja see raamat on mõeldud sellise "hävitamise" ületamiseks.

Venemaa vajab nüüd eluliselt läbimurret majanduses. Tõeliselt suurriigi staatuse taastamiseks peame sõna otseses mõttes looma "Vene majandusime". Suuta konkureerida ja kindlalt võita globaalsel turul. Et saada mitte ainult tugevaks, vaid ka rikkaks riigiks. Selleks ei piisa ainult lääne kogemuse õppimisest.

Mõistet “majandusime” seostame ikka eelkõige selliste riikidega nagu Jaapan, Hiina, Lõuna-Korea... Ja siin on huvitav järgmine aspekt, omamoodi déjà vu. Uurides edukate ida ettevõtete praktikat ja “kagutiigrite” kogemusi üldiselt, oleme üllatunud, kui avastame palju tuttavaid, kuigi oluliselt muudetud, kuid sageli teenimatult unustatud juhtimiskäsitlusi, mida kasutati aktiivselt juba NSV Liidus. Eelkõige puudutab see sotsiaalse tasandi otsuseid, mis soodustavad kõigi töötajate kaasamist pidevasse täiustamisse. Või, nagu praegu öeldakse, saavutada peamiste immateriaalsete varade maksimaalne tulu.

Meenutagem selliseid mõisteid nagu kollektivismi vaim, austus töötava inimese vastu, liikumine efektiivsuse ja kvaliteedi nimel, ratsionaliseerimine, EI, meeskonnatöö, Štšekini meetod... Selguvad sarnased elemendid meie minevikust nende parimas tähenduses. kasutada edukalt ja laialdaselt turutingimustes majanduses ja peamiselt idas. Lisaks on meil lihtsam mõista ja aktsepteerida eduka juhtimise meetodeid, millel on "ida juured". Paljud neist instrumentidest naasevad pärast piisavat muudatust tõepoolest uues kvaliteedis ellu - ilma järelkirjade, võlli, formalismi ja muude eelmisele süsteemile omaste "ismideta".

Müüt 2: minu lavastuses on see võimatu

Me ei tee autosid. Meil ei ole masstootmist. Metallurgias (energeetika, naftatootmine, rasketehnika, pangandus...) see ei tööta.

TPS-i põhiprintsiibid ja meetodid on võetud valdkonna spetsiifikast. Pärast raamatu lugemist saate aru, miks. Ja mitte ainult Ford, mis esindab diskreetset masstootmist, on oma tootmissüsteemi üles ehitanud TPS-i ümber.

Alcoa, maailma number üks alumiiniumisulatus, on protsessi tüüpi tootmine. 1990ndate lõpus töötas ettevõte välja Alcoa ärisüsteemi (ABS), mis põhines - arvake ära!? - TPS. ABS-i juurutamise tulemusena on ettevõte viie aasta jooksul säästnud vähemalt 1 miljard dollarit aastas. Ja selliseid näiteid on metallurgias palju, sealhulgas juba Venemaal, sealhulgas meie praktikas.

Võtame veel ühe “pooluse” – ühe (kohandatud) toodangu. Ja näiteid on palju: sellised ettevõtted nagu Boeing, General Electric ja Caterpillar on Leani aktiivselt ja pikka aega kasutanud. TPS-i meetodeid propageeritakse ja levitatakse Ameerika Ühendriikides laialdaselt spetsiaalsete tööstusühenduste kaudu Leani arendamiseks konkreetsetes tööstusharudes, sealhulgas laevaehituses, kosmosetööstuses, ehituses ja paljudes teistes. Selle müüdi vastuargumendiks on raamatus toodud näited TPS-i põhimõtete kasutamisest inseneriarendustes (Priuse, Lexuse projektid).

TEMA. Parfenova

Paljud süsteemid ja meetodid, mille eesmärk on suurendada ettevõtte juhtimise tõhusust, võivad nende valimisel raskusi tekitada isegi kogenud ja koolitatud juhtidele. Tsiteerin üht Peterburi kaitsekompleksi juhti: „Meil on ISO 9001 vastavussertifikaat. Kvaliteedijuhtimissüsteem ei ole tõhus aga nüüd tahan juurutada ERP-süsteemi...” ERP juurutamise tulemus – antud ettevõtte süsteeme on lihtne ennustada – nagu öeldakse, kommentaarid on tarbetud.

Küsimus, millist süsteemi kasutada ettevõttes probleemide lahendamiseks või tegevuse parandamiseks, on loomulikult juhi vastutusel. Kuid kirjanduses korraldavad arvukatel seminaridel ja konverentsidel artiklite autorid ja konsultandid - erinevate süsteemide järgijad - sageli omavahel ägedaid vaidlusi, jäädes maha "oma" süsteemide eelistest ja kritiseerides halastamatult kõiki teisi. Nende vaidluste sisu pole alati lihtne mõista. Sügava mõistmise puudumine tekitab selliseid ideid nagu: "ISO 9001 ei tööta", "Protsesse tuleks BPWini programmis kirjeldada, kõik muu on valesti", "Jaapani meetodid ei sobi meile" - ja isegi selliseid: "Me kõik tegi seda minevikus NSV Liidus ja sellest ei tulnud midagi head." Paraku püüavad need ideed edukalt masse.

Sõjatööstusliku kompleksi (DIC) ettevõtted on veelgi raskemates tingimustes: kaitsetoodete tootmiseks on vaja tagada vastavus standardile GOST RV 15.002-2003, mis sisaldab suurt hulka täiendavaid (ISO 9001 suhtes). ) nõuded. Püüame mõista, kuidas on omavahel seotud sellised laialt levinud süsteemid nagu kvaliteedijuhtimissüsteemid (QMS), lean tootmine (Lean Production) ja kuidas need süsteemid vastavad GOST RV 15.002 nõuetele.

1. Kvaliteedijuhtimise ja säästliku tootmise põhimõtted

Lähenemise põhiprintsiibid, mida hiljem hakati nimetama “lean tootmiseks” (LP), formuleeriti USA-s 1990. aastatel ja need olid Jaapani ettevõtte Toyota edu analüüsi tulemus. BP ideede rajajaks peetakse Taiichi Ohnot, kes alustas Toyotas tööd 1943. aastal. Tänapäeval on BP kontseptsioon, mille eesmärk on eelkõige kahjude elimineerimine, kulude minimeerimine ja kvaliteedi parandamine (“null kadu, null laoseisu, null defekti”), sisaldab 14 peamist põhimõtet. BP aluseks olevate põhimõtete analüüs näitab suurt sarnasust kvaliteedijuhtimise põhimõtetega (tabel 1). Tabelis on kaldkirjas esile tõstetud need põhimõtted, mis ei ole kuidagi seotud kvaliteedijuhtimise põhimõtetega ning on selles mõttes uued ja ebatavalised.

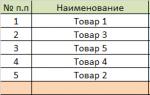

Tabel 1. Lean tootmise 14 põhimõtte ja kvaliteedijuhtimise 8 põhimõtte võrdlus

| 14 ettevõtte juhtimise põhimõtet "Toyota" |

|

| 1. Tee juhtimisotsuseid pikaajalise perspektiiviga, isegi kui see kahjustab lühiajalisi finantseesmärke. | 1. Kliendikesksus |

| 2. Pidev vooluprotsess aitab probleeme tuvastada | 2. Juhtimine |

| 3. Ületootmise vältimiseks kasutage tõmbesüsteemi | 3. Töötajate kaasamine |

| 4. Võrdsustage töömaht (jaotage töömaht ühtlaselt) | 4. Protsessi lähenemine |

| 5. Muutke tootmise peatamine probleemide lahendamiseks tootmiskultuuri osaks, kui kvaliteet seda nõuab. | 5. Süsteemne lähenemine juhtimisele |

| 6. Tüüpülesanded on pideva täiustamise ja töötajatele volituste delegeerimise aluseks | b. Pidev täiustamine |

| 7. Kasutage visuaalset kontrolli, et ükski probleem ei jääks märkamatuks | 7. Faktipõhine otsuste tegemine |

| 8. Kasutage ainult usaldusväärset ja tõestatud tehnoloogiat | 8. Vastastikku kasulikud suhted tarnijatega |

| 14 Toyota juhtimispõhimõtet | 8 kvaliteedijuhtimise põhimõtet |

| 9. Arendada juhte, kes tunnevad põhjalikult oma äri, tunnistavad ettevõtte filosoofiat ja suudavad seda teistele õpetada | |

| 10. Arendada erakordseid inimesi ja moodustada meeskondi, kes järgivad ettevõtte filosoofiat | |

| 11. Austage oma partnereid ja tarnijaid, esitage neile väljakutseid ja aidake neil end parandada | |

| 12. Olukorra mõistmiseks pead kõike oma silmaga nägema. | |

| 13. Tehke otsus aeglaselt, konsensuse alusel, pärast kõigi võimalike valikute kaalumist; selle rakendamisel ärge kõhelge | |

| 14. Hakka õppivaks organisatsiooniks järeleandmatu eneserefleksiooni ja pideva täiustamise kaudu. |

Nagu näeme, hõlmavad 14 BP põhimõtet täielikult kvaliteedijuhtimise põhimõtteid, mis näitab nende kahe lähenemisviisi ühtset järjepidevat kontseptuaalset alust. Vastuolude puudumine võimaldab ettevõttes kasutada mõlemat lähenemist (järgi või paralleelselt), ilma et see tekitaks ühes ettevõttes täiendavaid raskusi või kahte erinevat süsteemi.

2. Kvaliteedijuhtimise ja BP rakendamise kord

Kui ettevõte otsustab rakendada mis tahes juhtimissüsteemi, hõlmavad selle otsuse elluviimise toimingud tingimata järgmist: vastutava isiku valimine ja määramine, kellest saab muudatuste juht; personali koolitamine (vajalike teadmiste omandamine), nii iseseisva õppimise teel kui ka kogenud spetsialistide abiga; ettevõtte praeguse juhtimissüsteemi analüüs, et hinnata selle hetkeseisu ning tuvastada olemasolevad ja potentsiaalsed probleemid. Süsteemide rakendamise üldalgoritm, mis sisaldab suurt hulka analoogiaid, on toodud tabelis. 2.

Tabel 2. Süsteemi juurutamise algoritm

| BP | QMS |

| 1. Leidke muutuste agent (juht, kes suudab vastutust võtta) | 1. Määrata juhtkonnast esindaja, kes vastutab kvaliteedijuhtimissüsteemi arendamise, rakendamise ja levitamise eest |

| 2. Hankige vajalikud teadmised toitesüsteemi kohta | 2. Koolitada personali KVSi põhiprintsiipe |

| 3. Leidke või tekitage organisatsioonis kriis (kasutage kriisiolukorda muudatuste algatamiseks) | 3. Analüüsige organisatsiooni praegust juhtimissüsteemi |

| 4. Kaardistage iga toote väärtusvoog | 4. Määratlege protsessid ja koostage protsesside kirjeldused |

| 5. Tehke kindlaks kahjude allikad ja asuge kiiresti neid likvideerima | 5. Teostada protsesside juhtimist |

| 6. Alustage koheselt tööd, teavitage töötajaid töö tulemustest | 6. Töötage välja kvaliteedipoliitika ja eesmärgid ning edastage need töötajatele |

| 7. Püüdke koheste tulemuste poole | 7. Töötada välja ja rakendada dokumentatsiooni, viia läbi siseaudit |

| 8. Tehke pidevaid parandusi | 8. Mõõtke, analüüsige ja täiustage |

3. GOST RV 15.002 nõuete rakendamine kaitsetööstuse ettevõtetes

Praegu tegelevad Venemaa sõjatööstuskompleksi ettevõtted aktiivselt QMS-i loomisega ja nende hilisema sertifitseerimisega, et tagada vastavus standardi GOST RV 15.002-2003 nõuetele "Toodete arendamise ja tootmise süsteem. Sõjavarustus. Kvaliteedijuhtimine süsteemid.

Tuleb märkida, et GOST RV 15.002 ei sisalda erinevalt ISO 9001-st üldisi, suures osas välja toodud nõudeid, vaid selgelt struktureeritud spetsiifilisi nõudeid riigikaitsekorralduse täitmiseks vajalike funktsioonide täitmiseks. Rohkem kui viieaastane kogemus GOST RV 15.002 nõuete rakendamisel kaitsetööstuse ettevõtete tegevuses on võimaldanud tuvastada mitmeid mustreid: paljud standardi spetsiifilised nõuded ei ole täidetud või ei ole täidetud täielikult. Sertifitseerimisasutuste "Sõjaväeregister" ja "Oboroncertifica" eksperdid märgivad, et suurim arv sertifitseerimis- ja ülevaatusauditite käigus leitud ebakõlasid on seotud tehnoloogiliste protsesside toimimise ja seadmete seisukorraga. Kõige sagedamini rikutakse selle standardi järgmiste lõigete nõudeid:

punkt 7.5.1.4 - tehnoloogilised seadmed regulaarselt ei kontrollita tehnoloogilise täpsuse eest vastavalt PP-ga kokkulepitud ajakavale;

punkt 7.5.1.5 - puudub protsessiseadmete töödokumentatsioon. Tehnoloogilised seadmed ei paku tehnoloogiliste töörežiimide hoidmise täpsus tolerantside piires;

punkt 7.5.1.6 - tootmisruumidesse tehnoloogiliste seadmete paigutamise tingimused ei paku alati vastavus kehtestatud ohutus-, keskkonna- ja tööstusliku puhtuse nõuetele;

punkt 7.5.1.9 - organisatsioonis määratlemata ja dokumenteerimata tehnoloogiliste protsesside kvaliteedi kontrollimise ja tagamise kord ja meetodid.

Samuti ei ole täidetud standardi punktid, mis on seotud ressursitarbimise optimeerimise, riskide ja kahjude vähendamisega, nimelt:

punkt 4.1.1 "Organisatsiooni kvaliteedijuhtimissüsteem peab tagama... ressursside ebaproduktiivsete kulude (kahjude) vähendamine täidetud lepingute alusel”;

punkt 5.3.2 „Organisatsiooni kvaliteedipoliitika peaks sisaldama: kliendi nõuete täitmist ja riski vähendamine kliendile kaitsekorralduse täitmisel; kohustusi eraldatud rahaliste ja muude ressursside tõhus kasutamine..."

BP meetodeid peetakse kogu maailmas üheks optimaalseks vahendiks üldkulude vähendamiseks (kadude kõrvaldamiseks). Nende meetodite puhul on tavaks eristada kaheksat peamist kahju tüüpi:

ületootmine;

ajakaotus (ootamine);

liigne transport (kolimine);

liigne (vale) töötlemine (ebavajalikud tehnoloogilised toimingud);

üleliigne laovaru;

inimeste mittevajalikud liikumised (personali tarbetud liikumised töö ajal);

defektid (defektide tootmine);

realiseerimata loominguline potentsiaal (ajakaotus ja loomingulised algatused töötajate tähelepanematuse tõttu).

Loetletud kahjutüüpe saab tuvastada nii tööstusettevõtetes toodete tootmise ja kujundamise ajal kui ka teenindusorganisatsioonides tarbijate teenindamisel (tellimuste vastuvõtmine ja esitamine), logistikatoimingute tegemisel jne. Praegu kasutatakse kogu maailmas laialdaselt BP tööriistu, mille eesmärk on jäätmete kõrvaldamine, defektide ennetamine ja laoseisu optimeerimine. Venemaal on BP põhimõtete rakendamise teed läinud ka mitmed organisatsioonid erinevates tööstusharudes. Autotööstuse ja värvilise metallurgia ettevõtted on saanud oma praktilise rakendamise liidriks. Nende hulgas on näiteks Uljanovski autotehas OJSC, Zavolzhsky Motor Plant OJSC, GAZ OJSC, Ural-Steel LLC, Kamensk-Urali metallurgiatehas, Mtsenski valukoda jne.

Tänapäeval muutuvad BP meetodid seoses majanduskriisiga veelgi aktuaalsemaks, kuna võimaldavad tõsta kvaliteeti ja optimeerida tootmist ilma oluliste kulutusteta. Kahjuks pole BP tööriistad kaitsetööstuse ettevõtetes veel märgatavalt levinud. Võib-olla on nende tööriistade kasutamise kogemuse puudumine üks piiranguid GOST RV 15.002 nõuete täielikul rakendamisel, mis on seotud üldkulude vähendamise, ressursside optimeerimise ja kvaliteedikulude määramisega.

Seega KMS-i täiendamine BP põhimõtetega, mille eesmärk on kadude kõrvaldamine, tootmisrütmi suurendamine, logistika (nii lao kui ka tootmise) optimeerimine, standardimine, loob usaldusväärse aluse GOST RV 15.002-2003 standardi nõuete täielikuks rakendamiseks. Samas võimaldab BP juurutamine vältida süsteemi ülekoormamist mittevajaliku dokumentatsiooniga: lihtsate ja visuaalsete visualiseerimisvahendite abil saab kaitsetööstusettevõtte juhtkond tagada juhtimissüsteemi avatuse ja läbipaistvuse ning seeläbi ka organisatsioonide kaasamise. personali kvaliteetses tegevuses.

Kirjandus:

1. GOST RV 15.002-2003. SRPP VT. Kvaliteedijuhtimissüsteemid Üldnõuded.

2. GOST R ISO 9001-2001. Kvaliteedijuhtimissüsteemid. Nõuded.

3. GOST R ISO 9000-2005. Kvaliteedijuhtimissüsteemid. Põhialused ja sõnavara.

4. Womack J., Jones D. Lean tootmine. Kuidas vabaneda kahjumist ja saavutada oma ettevõtte heaolu. - M.: Alpina Business Books, 2008.

5. Meeldinud J. Dao Toyota. 14 maailma juhtiva ettevõtte juhtimispõhimõtet. - M.: Alpina Business Books, 2005.

6. Imai Masaaki. Gemba Kaizen. Tee madalamate kulude ja kõrgema kvaliteedi poole. - M.: Alpina Business Books, 2006.

7. Rother M., Shook J. Õppige nägema äriprotsesse. Väärtusloomekaartide koostamise praktika. - M.: Alpina Business Books, 2005.

8. Protsessid: lähenemised ja raskused. Lean tootmine // Kõik kvaliteedist. Kodused arengud. 2009. Vol. 56.

9. Kaitsekompleksi kvaliteedijuhtimise tehniline regulatsioon ja sertifitseerimine. Tasakaalustatud hinnangud. Statistilised meetodid juhtimises // Kõik kvaliteedist. Kodused arengud. 2009. Vol. 58

Ära kaota seda. Liituge ja saate oma e-kirjas artikli linki.

Toyota saavutatud edu on olnud juba mitu aastakümmet kogu maailma ärimeeste ja juhtide tõelise huvi põhjuseks. Toyota autode kvaliteet on saanud eeskujuks, millele globaalse autotööstuse juhid kõrgelt vaatavad, mistõttu hakkavad selle kogemusega tutvuma kõik, kes soovivad mingil ajahetkel oma kaupade ja teenuste kvaliteeti parandada. ettevõte.

Raamatus "The Toyota Way: 14 Management Principles of the World's Leading Company" juhatab Jeffrey Liker lugejaid Toyota kaubamärgi edu juurte juurde, analüüsides selle ettevõtte ärifilosoofiat, mis koosneb 14 avastatud juhtimise põhiprintsiibist. tema poolt. Toyota Way alus on ainulaadne lähenemine töötajatele, mis hõlmab haridust, koolitust ja arengut.

Raamat pakub huvi nii majandusülikoolide juhtidele, ettevõtjatele kui ka õppejõududele ja nende üliõpilastele.

Jeffrey Likeri kohta

Jeffrey Liker on Michigani ülikooli tööstus- ja operatsioonitehnika professor, rohkem kui tosin Shingo auhinda teadusuuringute tipptaseme eest, Liker Lean Advisorsi president ja Optiprise Inc. direktor, Industrial Excellence Halli liige. of Fame ning mitmekümne artikli ja kaheksa raamatu autor organisatsioonide kvaliteedi ja tõhususe saavutamise ja parandamise teemal. Likeri klientide hulka kuuluvad sellised ettevõtted nagu Fujitsu Technical Services, Harley Davidson, Caterpillar, Hertz jt.

Jeffrey Liker on Michigani ülikooli tööstus- ja operatsioonitehnika professor, rohkem kui tosin Shingo auhinda teadusuuringute tipptaseme eest, Liker Lean Advisorsi president ja Optiprise Inc. direktor, Industrial Excellence Halli liige. of Fame ning mitmekümne artikli ja kaheksa raamatu autor organisatsioonide kvaliteedi ja tõhususe saavutamise ja parandamise teemal. Likeri klientide hulka kuuluvad sellised ettevõtted nagu Fujitsu Technical Services, Harley Davidson, Caterpillar, Hertz jt.

Lisateabe saamiseks külastage autori veebisaiti "Optiprise.com".

Raamatust "Toyota viis: 14 maailma juhtiva ettevõtte juhtimise põhimõtet"

Raamat koosneb eessõnast, sissejuhatusest, kolmest suurest osaks ja peatükkideks jagatud osast ning kasutatud ja soovitatava kirjanduse loeteludest.

Allpool kutsume teid tutvuma kõigi Jeffrey Likeri raamatus käsitletud Toyota ettevõtete lühikirjeldusega. Kuid pidage meeles, et põhimõtete kirjeldus algab alles teisest osast. Esimesest saad teada palju huvitavaid ja kahtlemata olulisi fakte Toyota Corporationi ajaloost ning kolmandast saad teada, kuidas rakendada Toyota viisi oma organisatsioonis.

1. põhimõte: tehke lühiajalisi otsuseid pika perspektiiviga, isegi kui see tuleb lühiajaliste finantseesmärkide arvelt.

Sellele tuleb läheneda süsteemselt ja strateegiliselt. On vaja teadvustada oma kohta organisatsiooni ajaloos ja püüda viia see kõrgemale tasemele, seda täiustades ja ümber ehitades, saavutades põhieesmärgi, mis on olulisem kui kasumi teenimine.

2. põhimõte: pidev vooprotsess aitab probleeme tuvastada

Tehnoloogiline protsess vajab ümberstruktureerimist selliselt, et tekiks pidev voog, mis garanteerib lisandväärtuse. Samuti peab olema hea suhtlus inimeste ja protsesside vahel, et kõik probleemid saaks kohe tuvastatud. Kõik see peaks saama organisatsiooni kultuuri osaks.

3. põhimõte: kasutage ületootmise vältimiseks tõmbesüsteemi

Oluline on tagada, et teie tööd vastuvõttev sisetarbija saaks vajaliku kätte vajalikus koguses ja õigel ajal. Toodete varu tuleb täiendada, juhindudes selle tarbimise mõõtmisest. Pooleliolevaid töid, nagu ka varude varumist, tuleks minimeerida.

Põhimõte 4. Jaotage töö maht ühtlaselt: töötage nagu kilpkonn, mitte nagu jänes

Lean tootmise edu üheks tingimuseks on jäätmete kõrvaldamine. Veel kaks tingimust on seadmete ja töötajate ülekoormuse kõrvaldamine ning ebaühtlaste tootmisgraafikute normaliseerimine. Koormus tuleks jaotada ühtlaselt igas suunas.

5. põhimõte: muutke tootmise peatamine probleemide lahendamiseks tootmiskultuuri osaks, kui kvaliteet seda nõuab.

Teie pakkumise väärtuse määrab kvaliteet ning seda tuleks täiustada ja kindlustada mis tahes saadaolevate vahenditega. Disain seadmed, mis suudavad iseseisvalt probleeme tuvastada ja nende tuvastamisel töö lõpetada. Veenduge, et teie organisatsioonil oleks tugisüsteem, mis on valmis probleeme kiiresti lahendama.

Põhimõte 6. Standardülesanded on pideva täiustamise ja töötajatele volituste delegeerimise aluseks

Võtke kasutusele töömeetodid, mis on järjepidevad ja korratavad, et saaksite ennustada oma töö tulemust, parandada järjepidevust ja tagada järjepidev väljund. See on voolu ja tõmbe alus. Oluline on tööprotsessi kohta kogunenud teadmised üles tähendada ja efektiivsemad standardiseerida. Selle tulemusena muutub võimalikuks kogemuste ülekandmine töötajalt töötajale.

Põhimõte 7. Kasutage visuaalset kontrolli, et ükski probleem ei jääks märkamatuks.

Oluline on kasutada lihtsaid visuaalseid abivahendeid, mis aitavad töötajatel kiiresti kindlaks teha, kas nad järgivad standardit või kalduvad sellest kõrvale. Kui arvutimonitor juhib töötaja tähelepanu tööpiirkonnast kõrvale, siis on parem seda mitte kasutada. Aruannete maht oleks hea vähendada ühele lehele ja vahet pole, mis tähtsus neil aruannetel on.

Põhimõte 8. Kasutage ainult usaldusväärset ja tõestatud tehnoloogiat

Tehnoloogia eesmärk on inimesi aidata, mitte asendada. Testimata uuenduste asemel on palju mõttekam kasutada end tõestanud tehnoloogiat. Igasugust uut tehnoloogiat tuleb testida reaalsetes tingimustes. Tehnoloogia, mis läheb vastuollu organisatsiooni kultuuriga, tuleks tagasi lükata või seda muuta.

Põhimõte 9. Arendada juhte, kes tunnevad põhjalikult oma äri, tunnistavad ettevõtte filosoofiat ja suudavad seda teistele õpetada

Selle asemel, et osta juhte väljastpoolt ettevõtet, on palju parem arendada enda oma. ei ole mitte ainult määratud ülesannete täitmine ja suhtlemisoskuste valdamine, vaid ka ettevõtte filosoofia tunnistamine ja eeskujulik suhtumine ärisse. Igapäevaseid funktsioone peab juht valdama kõrgeimal tasemel.

10. põhimõte: arendage välja erakordsed inimesed ja moodustage meeskonnad, mis järgivad ettevõtte filosoofiat

Püüdke luua stabiilne ja tugev töökultuur, mis põhineb püsivatel väärtustel ja tõekspidamistel, mida jagavad ja aktsepteerivad kõik. Arenda välja silmapaistvaid inimesi ja meeskondi, kes tegutseksid kooskõlas ettevõtte filosoofiaga. Töötajad peavad ühise eesmärgi saavutamiseks töötama meeskonnana.

11. põhimõte: austage oma partnereid ja tarnijaid, esitage neile väljakutseid ja aidake neil end parandada.

Iga partner ja tarnija peaks tundma, et austate neid. Proovige neid kohelda kui võrdseid partnereid ja luua neile tingimused, mis stimuleerivad nende arengut ja kasvu. Samuti tuleb neile püstitada raskeid ülesandeid ja osutada abi nende lahendamisel.

Põhimõte 12. Olukorra mõistmiseks peate kõike oma silmaga nägema

Probleemide lahendamise ja protsesside täiustamise käigus peate oma silmaga nägema toimuvat ja nägema ise, et mitte ehitada teooriaid kolmandate osapoolte teabe põhjal. Kõik arutluskäigud peaksid põhinema teabel, mille olete ise kontrollinud.

Põhimõte 13. Tehke otsus aeglaselt, konsensuse alusel, pärast kõigi võimalike valikute kaalumist; selle rakendamisel ärge kõhelge

Kuni kõik alternatiivid pole kaalutud, ei tohiks kindlat otsust langetada, kuid kui see on tehtud, tuleb tegutseda ettevaatlikult, kuid viivitamata. Kasutage kõiki kaasavate probleemide ja lahenduste arutamiseks koostööprotsessi, mis võimaldab kõiki ideid kaaluda ja konsensust saavutada. Kuigi see protsess võib olla aeganõudev, on see väga tõhus.

14. põhimõte: muutuge õppeasutuseks järeleandmatu eneserefleksiooni ja pideva täiustamise kaudu.

Kui protsess stabiliseerub, peate viivitamatult rakendama parendusvahendeid, et tuvastada ebaproduktiivse töö põhjused. On vaja luua protsess, mis praktiliselt ei nõua inventuuri, mis aitab kindlaks teha ressursside ja aja kaotuse. Kui töö põhietapid on tehtud ja protsess läbi, on vaja analüüsida puudujääke ja töötada välja meetmed, et vältida vigade kordumist.

Lühike järeldus

Oma töös saate kasutada vaid mõnda Toyota Way põhimõtet, tänu millele saate teatud aja jooksul ettevõtte efektiivsust tõsta, kuid sellised tulemused on lühiajalised. Kuid kui järgite kõiki käsitletud põhimõtteid, saavutate kindlasti tõsise konkurentsieelise ja selle tulemusel tohutu edu.

1. Tehke juhtimisotsuseid pikaajalise perspektiiviga, isegi kui see kahjustab lühiajalisi finantseesmärke.

2. Pidev vooluprotsess aitab probleeme tuvastada.

3. Kasutage "tõmbe" skeemi, et vältida ületootmist. Tootmise korraldus eeldab, et tarbija saaks vajaliku kätte õigel ajal ja õiges koguses.

4. Töömahtu võrdsustada. Õige säästliku tootmise loomiseks ja parema teeninduskvaliteedi saavutamiseks peate tootmisgraafiku ühtlustama, järgimata alati rangelt tellimuste laekumise järjekorda.

5. Lõpetage tootmine, kui kvaliteet seda nõuab.

6. Tüüpülesanded ja töötajatele volituste delegeerimine on pideva täiustamise aluseks.

7. Kasutage visuaalset kontrolli, et ükski probleem ei jääks märkamatuks.

8. Kasutage ainult usaldusväärset ja tõestatud tehnoloogiat.

9. Arendada juhte, kes tunnevad põhjalikult oma äri, tunnistavad ettevõtte filosoofiat ja suudavad seda teistele õpetada.

10. Arendada erakordseid inimesi ja moodustada meeskondi, kes järgivad ettevõtte filosoofiat.

11. Austage oma partnereid ja tarnijaid, seadke neile raskeid ülesandeid ja aidake neil end parandada.

12. Kui tahad olukorrast aru saada, vaata kõike oma silmaga.

13. Tehke otsus aeglaselt, pärast kõigi võimalike valikute kaalumist.

14. Muutke oma ettevõte õppivaks organisatsiooniks järeleandmatu analüüsi ja pideva täiustamise kaudu.

Tõmbetootmine on tootmiskorraldusskeem, mille puhul tootmismahud igas tootmisetapis määratakse ainult järgmiste etappide vajaduste (lõppkokkuvõttes kliendi vajaduste) järgi. Koos “just in time” skeemiga on tõmbetootmise skeem osa “askeetliku” või “lahja” tootmise kontseptsioonist. Vikipeedia