मैं रूस में रहना चाहता हूं. मैं इस बड़े और खूबसूरत देश पर गर्व करना चाहता हूं। और न केवल उसका अतीत, बल्कि उसका वर्तमान और भविष्य भी। रूस को एक शक्तिशाली और मजबूत देश बनना चाहिए। किसी भी देश की ताकत उसके लोगों से तय होती है। आर्थिक शक्ति छोटे और मध्यम आकार के व्यवसायों द्वारा बनाई जाती है, जो प्राकृतिक संसाधनों की बर्बादी और आयातित वस्तुओं के पुनर्विक्रय पर नहीं, बल्कि अपने स्वयं के उत्पाद के उत्पादन पर आधारित होती है। यह उत्पाद अपने उपभोक्ता के लिए मूल्यवान होना चाहिए। यह मान उत्पाद की गुणवत्ता है. उत्पाद की गुणवत्ता से हमारा तात्पर्य किसी उत्पाद के गुणों और विशेषताओं की समग्रता से है जो निर्दिष्ट आवश्यकताओं को पूरा करता है। उपभोक्ता को लगातार हमारे उत्पाद खरीदने के लिए, रूसी उत्पाद की गुणवत्ता आयातित एनालॉग से अधिक या उसके बराबर होनी चाहिए। गुणवत्ता कंपनी के सभी कर्मचारियों द्वारा बनाई जाती है। और इसके लिए उनसे न केवल उच्च योग्यता की आवश्यकता है, बल्कि काम में रुचि, लगातार सीखने और अपने पेशेवर स्तर को विकसित करने की इच्छा, और अपने देश के विकास में उनकी भूमिका की समझ की भी आवश्यकता है।

हम एक आर्थिक चमत्कार पैदा कर सकते हैं. हमें एक आर्थिक चमत्कार अवश्य करना चाहिए। और इसके लिए हमें उन लोगों से सीखने और अनुभव अपनाने की ज़रूरत है जो पहले से ही इसी तरह के रास्ते पर चल चुके हैं - उगते सूरज की भूमि के लोगों से। हाल ही में, चार उल्लेखनीय पुस्तकें प्रकाशित हुई हैं जो जापानी निगमों के अनुभव को संचित करती हैं: वोमैक और जोन्स द्वारा "लीन मैन्युफैक्चरिंग", लिकर द्वारा "द ताओ ऑफ़ टोयोटा", ताइची ओहनो द्वारा "द टोयोटा प्रोडक्शन सिस्टम" और मसाकी इमाई द्वारा "काइज़ेन"। . मैं इसे उसी क्रम में पढ़ने की अनुशंसा करता हूं। फिर आप पी. सेन्गे की पुस्तक "द फिफ्थ डिसिप्लिन" का एक अंश ले सकते हैं। जिनके पास मशीन कॉम्प्लेक्स है, वे नकाजिमा की पुरानी 1993 की किताब "टीपीएम नॉलेज-हाउ" की तलाश करते हैं। अपनी टीम के साथ पढ़ें. एक पेंसिल और नोटपैड के साथ पढ़ें, तुरंत सोचें कि आप इसे अपने ऊपर कैसे लागू कर सकते हैं।

आरंभ करने के लिए, हम टोयोटा टीम का दर्शन, कॉर्पोरेट कोड, यदि आप चाहें, कॉर्पोरेट व्यवहार के नियम आदि प्रदान करते हैं। अपने काम की प्रकृति के कारण, मैंने विभिन्न कंपनियों में इस प्रकार के बहुत सारे दस्तावेज़ देखे हैं, लेकिन इतने स्पष्ट, विचारशील, संक्षिप्त और समग्र कभी नहीं देखे। साथ ही, केवल मामूली परिवर्तन, परिवर्धन या विलोपन के साथ, प्रत्येक कंपनी ऐसे कोड को अपना बना सकती है।

टोयोटा डीएओ के 14 सिद्धांतों का संक्षिप्त विवरण

सिद्धांत 1: प्रबंधन निर्णय दीर्घकालिक परिप्रेक्ष्य से लें, भले ही यह अल्पकालिक वित्तीय लक्ष्यों के लिए हानिकारक हो।

· लक्ष्य निर्धारित करते समय व्यवस्थित और रणनीतिक दृष्टिकोण का उपयोग करें, और सभी परिचालन निर्णय इस दृष्टिकोण के अधीन होने चाहिए। कंपनी के इतिहास में अपनी जगह का एहसास करें और इसे उच्च स्तर पर ले जाने का प्रयास करें। संगठन पर काम करें, इसे सुधारें और पुनर्निर्माण करें, मुख्य लक्ष्य की ओर बढ़ें, जो लाभ कमाने से अधिक महत्वपूर्ण है। आपके उद्देश्य की एक वैचारिक समझ अन्य सभी सिद्धांतों की नींव है।

· आपका मुख्य कार्य उपभोक्ता, समाज और अर्थव्यवस्था के लिए मूल्य बनाना है। किसी कंपनी में किसी भी प्रकार की गतिविधि का मूल्यांकन करते समय, विचार करें कि क्या यह इस समस्या का समाधान करती है।

· जिम्मेदार रहना। अपने भाग्य को नियंत्रित करने का प्रयास करें। अपनी ताकत और क्षमताओं पर विश्वास रखें। आप जो करते हैं उसके लिए जवाबदेह बनें, उन कौशलों को बनाए रखें और सुधारें जो आपको अतिरिक्त मूल्य उत्पन्न करने की अनुमति देते हैं।

सिद्धांत 2: एक सतत प्रवाह प्रक्रिया समस्याओं की पहचान करने में मदद करती है।

· एक निरंतर प्रवाह बनाने के लिए प्रक्रिया को फिर से डिज़ाइन करें जो प्रभावी ढंग से मूल्य जोड़ता है। अधूरे काम के निष्क्रिय रहने की अवधि को कम से कम करें।

· उत्पादों या सूचनाओं का प्रवाह बनाएं और प्रक्रियाओं और लोगों के बीच संबंध स्थापित करें ताकि किसी भी समस्या की तुरंत पहचान की जा सके।

· यह प्रवाह संगठनात्मक संस्कृति का हिस्सा बनना चाहिए, जिसे हर कोई समझ सके। यह लोगों के निरंतर सुधार और विकास की कुंजी है।

सिद्धांत 3: अधिक उत्पादन से बचने के लिए पुल प्रणाली का उपयोग करें।

· सुनिश्चित करें कि आपके काम को स्वीकार करने वाले आंतरिक उपभोक्ता को वह चीज़ मिले जो उसे सही समय पर और सही मात्रा में चाहिए। मूल सिद्धांत: जस्ट-इन-टाइम प्रणाली में, उत्पादों का स्टॉक केवल तभी भरा जाना चाहिए जब उनका उपभोग हो जाए।

· चल रहे काम और इन्वेंट्री के भंडारण को कम करें। स्टॉक में कम संख्या में वस्तुएँ रखें और जैसे ही ग्राहक उन्हें उठाएँ, इन स्टॉक को फिर से भर दें।

· उपभोक्ता मांग में दैनिक उतार-चढ़ाव के प्रति संवेदनशील रहें, जो कंप्यूटर सिस्टम और चार्ट की तुलना में अधिक जानकारी प्रदान करते हैं। इससे अतिरिक्त इन्वेंट्री जमा होने से होने वाले नुकसान से बचने में मदद मिलेगी।

सिद्धांत 4. काम की मात्रा को समान रूप से वितरित करें (हेइजुंका): कछुए की तरह काम करें, खरगोश की तरह नहीं।

· अपशिष्ट को ख़त्म करना लीन मैन्युफैक्चरिंग की सफलता के लिए केवल तीन शर्तों में से एक है। लोगों और उपकरणों के अधिभार को ख़त्म करना और असमान उत्पादन कार्यक्रम को सुचारू करना भी उतना ही महत्वपूर्ण है। यह अक्सर उन कंपनियों में समझ में नहीं आता है जो दुबले सिद्धांतों को लागू करने की कोशिश कर रहे हैं।

· उत्पादन एवं सेवा से संबंधित सभी प्रक्रियाओं में भार के समान वितरण पर कार्य करना। यह बड़े पैमाने पर उत्पादन की विशेषता, व्यस्त नौकरियों और डाउनटाइम को बदलने का एक विकल्प है।

सिद्धांत 5: गुणवत्ता की आवश्यकता होने पर समस्याओं को हल करने के लिए उत्पादन को रोकना उत्पादन संस्कृति का हिस्सा बनाएं।

· उपभोक्ता के लिए गुणवत्ता आपके मूल्य प्रस्ताव को निर्धारित करती है।

· सभी उपलब्ध आधुनिक गुणवत्ता आश्वासन विधियों का उपयोग करें।

· ऐसे उपकरण बनाएं जो समस्याओं को स्वतंत्र रूप से पहचान सकें और पहचाने जाने पर रोक सकें। टीम लीडर और टीम के सदस्यों को सूचित करने के लिए एक दृश्य प्रणाली विकसित करें कि किसी मशीन या प्रक्रिया को उनके ध्यान की आवश्यकता है। जिदोका (मानव बुद्धि के तत्वों वाली मशीनें) "एम्बेडिंग" गुणवत्ता की नींव है।

· सुनिश्चित करें कि समस्याओं को शीघ्र हल करने और सुधारात्मक कार्रवाई करने के लिए संगठन के पास एक सहायता प्रणाली है।

· प्रक्रिया को रोकने या धीमा करने के सिद्धांत को यह सुनिश्चित करना चाहिए कि आवश्यक गुणवत्ता "पहली बार" प्राप्त की जाए और कंपनी की उत्पादन संस्कृति का एक अभिन्न अंग बन जाए। इससे दीर्घावधि में प्रक्रिया उत्पादकता में सुधार होगा।

सिद्धांत 6. मानक कार्य निरंतर सुधार और कर्मचारियों को अधिकार सौंपने का आधार हैं।

· काम के स्थिर, दोहराने योग्य तरीकों का उपयोग करें, इससे परिणाम अधिक पूर्वानुमानित हो जाएगा, काम की सुसंगतता बढ़ेगी और आउटपुट अधिक समान होगा। यही प्रवाह और खिंचाव का आधार है।

· इस समय सर्वोत्तम तरीकों का मानकीकरण करते हुए, प्रक्रिया के बारे में संचित ज्ञान प्राप्त करें। मानक को ऊपर उठाने के उद्देश्य से की गई रचनात्मक अभिव्यक्ति को हतोत्साहित न करें; आपने जो हासिल किया है उसे एक नए मानक के साथ समेकित करें। फिर एक कर्मचारी द्वारा संचित अनुभव को उसकी जगह लेने वाले को हस्तांतरित किया जा सकता है।

सिद्धांत 7. दृश्य निरीक्षण का उपयोग करें ताकि किसी भी समस्या पर ध्यान न दिया जाए।

· कर्मचारियों को शीघ्रता से पहचानने में मदद करने के लिए सरल दृश्य सहायता का उपयोग करें कि वे कहां मानक को पूरा कर रहे हैं और कहां वे इससे भटक गए हैं।

· कंप्यूटर मॉनिटर का उपयोग न करें यदि यह कर्मचारी का ध्यान कार्य क्षेत्र से भटकाता है।

· कार्यस्थलों में सरल दृश्य नियंत्रण प्रणाली बनाएं जो प्रवाह और खिंचाव को बढ़ावा दें।

· यदि संभव हो, तो रिपोर्ट की मात्रा को एक शीट तक कम करें, भले ही यह सबसे महत्वपूर्ण वित्तीय निर्णयों की बात हो।

सिद्धांत 8: केवल विश्वसनीय, सिद्ध प्रौद्योगिकी का उपयोग करें।

· प्रौद्योगिकी लोगों की मदद करने के लिए डिज़ाइन की गई है, न कि उन्हें प्रतिस्थापित करने के लिए। अतिरिक्त हार्डवेयर शुरू करने से पहले प्रक्रिया को मैन्युअल रूप से करना अक्सर उचित होता है।

· नई प्रौद्योगिकियां अक्सर अविश्वसनीय होती हैं और उनका मानकीकरण करना कठिन होता है, जिससे प्रवाह खतरे में पड़ जाता है। अप्रयुक्त तकनीक का उपयोग करने के बजाय, ज्ञात, सिद्ध प्रक्रिया का उपयोग करना बेहतर है।

· नई तकनीक और उपकरण लाने से पहले उसका वास्तविक परिस्थितियों में परीक्षण किया जाना चाहिए.

· ऐसी तकनीक को अस्वीकार करें या बदलें जो आपकी संस्कृति के साथ टकराव करती हो और स्थिरता, विश्वसनीयता या पूर्वानुमेयता को कमजोर कर सकती हो।

· फिर भी, जब नए तरीके खोजने की बात आती है तो अपने लोगों को नई तकनीकों पर नज़र रखने के लिए प्रोत्साहित करें। प्रवाह में सुधार के लिए परीक्षण की गई सिद्ध तकनीकों को शीघ्रता से लागू करें।

सिद्धांत 9. ऐसे नेताओं का विकास करें जो अपने व्यवसाय को अच्छी तरह से जानते हों, कंपनी के दर्शन को मानते हों और इसे दूसरों को सिखा सकें।

· अपने नेताओं को कंपनी के बाहर से खरीदने की तुलना में उनका परीक्षण करना बेहतर है।

· एक नेता को न केवल उसे सौंपे गए कार्यों को पूरा करना चाहिए और लोगों के साथ संवाद करने का कौशल भी रखना चाहिए। उसे कंपनी के दर्शन को स्वीकार करना होगा और व्यवसाय कैसे करना है इसका एक व्यक्तिगत उदाहरण स्थापित करना होगा।

· एक अच्छे लीडर को दिन-प्रतिदिन के काम का ज्ञान होना चाहिए, तभी वह कंपनी के दर्शन का सच्चा शिक्षक बन सकता है।

सिद्धांत 10: असाधारण लोगों का विकास करें और ऐसी टीमें बनाएं जो कंपनी के दर्शन को अपनाएं।

· स्थायी मूल्यों और विश्वासों के साथ एक मजबूत, टिकाऊ कार्य संस्कृति बनाएं जिसे हर कोई साझा करे और स्वीकार करे।

असाधारण परिणाम देने वाले कॉर्पोरेट दर्शन के अनुसार काम करने के लिए असाधारण लोगों और टीमों को प्रशिक्षित करें। अपनी उत्पादन संस्कृति को मजबूत करने के लिए अथक प्रयास करें।

· जटिल तकनीकी समस्याओं को हल करके गुणवत्ता, उत्पादकता और प्रवाह में सुधार के लिए क्रॉस-फंक्शनल टीमें बनाएं। कंपनी को बेहतर बनाने के लिए लोगों को उपकरण प्रदान करें।

· एक समान लक्ष्य की प्राप्ति के लिए लोगों को एक टीम के रूप में काम करने के लिए लगातार प्रशिक्षित करना। प्रत्येक व्यक्ति को एक टीम में काम करना सीखना चाहिए।

सिद्धांत 11: अपने साझेदारों और आपूर्तिकर्ताओं का सम्मान करें, उन्हें चुनौती दें और उन्हें बेहतर बनाने में मदद करें।

· अपने साझेदारों और आपूर्तिकर्ताओं का सम्मान करें, उनके साथ एक सामान्य उद्देश्य में समान भागीदार के रूप में व्यवहार करें।

· साझेदारों के लिए ऐसी परिस्थितियाँ बनाएँ जो उनकी वृद्धि और विकास को प्रोत्साहित करें। तब उन्हें समझ आएगा कि उनकी कद्र है। उनके लिए चुनौतीपूर्ण कार्य निर्धारित करें और उन्हें हल करने में उनकी मदद करें।

सिद्धांत 12. स्थिति को समझने के लिए, आपको सब कुछ अपनी आँखों से देखने की ज़रूरत है (जेनची जेनबुत्सु)।

· समस्याओं को हल करते समय और प्रक्रियाओं में सुधार करते समय, आपको यह देखना चाहिए कि क्या हो रहा है अपनी आँखों से और व्यक्तिगत रूप से डेटा को सत्यापित करें, न कि अन्य लोगों की बात सुनकर या कंप्यूटर मॉनीटर को देखकर सिद्धांत बनाएं।

· आपके विचार और तर्क उस डेटा पर आधारित होने चाहिए जिसे आपने स्वयं सत्यापित किया है।

· कंपनी के वरिष्ठ प्रबंधन के प्रतिनिधियों और विभाग प्रमुखों को भी समस्या को अपनी आंखों से देखना होगा, तभी स्थिति की समझ वास्तविक होगी, सतही नहीं.

सिद्धांत 13. सभी संभावित विकल्पों पर विचार करने के बाद सर्वसम्मति के आधार पर धीरे-धीरे निर्णय लें; इसे लागू करते समय, संकोच न करें (नेमावाशी)।

· जब तक आप सभी विकल्पों पर विचार नहीं कर लेते, तब तक किसी कार्रवाई के बारे में स्पष्ट निर्णय न लें। जब आपने तय कर लिया है कि कहां जाना है, तो बिना देर किए चुने हुए रास्ते पर चलें, लेकिन सावधान रहें।

· नेमावाशी समस्याओं और संभावित समाधानों की सहयोगात्मक चर्चा की एक प्रक्रिया है जिसमें हर कोई भाग लेता है। उनका काम सभी विचारों को इकट्ठा करना और आगे कहां बढ़ना है, इस पर आम राय विकसित करना है। हालाँकि इस प्रक्रिया में काफी समय लगता है, लेकिन यह समाधानों की व्यापक खोज करने और लिए गए निर्णय के शीघ्र कार्यान्वयन के लिए परिस्थितियाँ तैयार करने में मदद करता है।

सिद्धांत 14: निरंतर आत्म-चिंतन (हंसेई) और निरंतर सुधार (काइज़ेन) के माध्यम से सीखने की संरचना बनें।

· एक बार जब प्रक्रिया स्थिर हो जाए, तो अक्षमताओं के मूल कारणों की पहचान करने और प्रभावी कार्रवाई करने के लिए निरंतर सुधार उपकरणों का उपयोग करें।

· एक ऐसी प्रक्रिया बनाएं जिसमें लगभग किसी इन्वेंट्री की आवश्यकता न हो. इससे समय और संसाधनों की बर्बादी को पहचानने में मदद मिलेगी। जब अपशिष्ट सभी के लिए स्पष्ट है, तो इसे निरंतर सुधार (काइज़ेन) के माध्यम से समाप्त किया जा सकता है।

· अपनी कंपनी के संगठन के बारे में ज्ञान के आधार को सुरक्षित रखें, कर्मचारियों के कारोबार को रोकें, कर्मचारियों की क्रमिक पदोन्नति और संचित अनुभव के संरक्षण की निगरानी करें।

· मुख्य चरणों को पूरा करते समय और सभी काम ख़त्म करते समय उसकी कमियों का विश्लेषण (hansei) करें और उनके बारे में खुलकर बात करें। गलतियों की पुनरावृत्ति रोकने के उपाय विकसित करें।

· जब आप कोई नया काम शुरू करते हैं या जब कोई नया प्रबंधक बोर्ड पर आता है तो पहिए को फिर से बनाने के बजाय, सर्वोत्तम प्रथाओं और तरीकों को मानकीकृत करना सीखें।

जेफरी लिकर

टोयोटा की सफलता कई दशकों से दुनिया भर के प्रबंधकों और व्यापारियों के लिए लगातार दिलचस्पी का विषय रही है। टोयोटा कारों की विश्वसनीयता वैश्विक ऑटोमोटिव उद्योग के लिए एक मानक बन गई है, इसलिए जो कोई भी वस्तुओं और सेवाओं की गुणवत्ता में सुधार करने में रुचि रखता है वह किसी न किसी तरह से इस निगम के अनुभव से परिचित है।

पुस्तक के लेखक, प्रोफेसर जेफरी लिकर, पाठकों को टोयोटा की सफलता की उत्पत्ति के बारे में बताते हैं, कंपनी के ताओ - इसके अद्वितीय व्यवसाय दर्शन का विश्लेषण करते हैं, जो उनके द्वारा खोजे गए प्रबंधन के 14 बुनियादी सिद्धांतों पर आधारित है। टोयोटा वे का मूल आधार शिक्षा, प्रशिक्षण और विकास से युक्त कर्मियों के लिए एक अनूठा दृष्टिकोण है। यह स्टाफ ही है - योग्य, मेहनती, जिम्मेदार - जो किसी भी कंपनी की सफलता की कुंजी है।

यह पुस्तक प्रबंधकों और उद्यमियों के साथ-साथ आर्थिक विश्वविद्यालयों के छात्रों और शिक्षकों के लिए है।

जेफरी लिकर

टोयोटा वे: दुनिया की अग्रणी कंपनी के लिए 14 प्रबंधन सिद्धांत

वैज्ञानिक संपादक ए. बारानोव, ई. बश्कार्डिन, एस. तुर्को

संपादक एन. बारानोव्सकाया

तकनीकी संपादक एन. लिसित्स्याना

प्रूफ़रीडर ई. चुडिनोवा

कंप्यूटर लेआउट के. स्विशचेव, वाई. युसुपोवा

कवर कलाकार एस. प्रोकोफ़िएव

© मैकग्रा-हिल 2004।

© रूसी में प्रकाशन, अनुवाद, डिज़ाइन। एल्पिना पब्लिशर एलएलसी, 2012

© इलेक्ट्रॉनिक संस्करण। एल्पिना पब्लिशर एलएलसी, 2012

सर्वाधिकार सुरक्षित। इस पुस्तक की इलेक्ट्रॉनिक प्रति का कोई भी भाग कॉपीराइट स्वामी की लिखित अनुमति के बिना निजी या सार्वजनिक उपयोग के लिए किसी भी रूप में या इंटरनेट या कॉर्पोरेट नेटवर्क पर पोस्ट करने सहित किसी भी माध्यम से पुन: प्रस्तुत नहीं किया जा सकता है।

देब, एम्मा, जेसी और हमारी जीवन भर की अद्भुत यात्रा को समर्पित

वैज्ञानिक संपादकों से

हमें इस ताओ की आवश्यकता क्यों है?

आपको बदलने की जरूरत नहीं है.

उत्तरजीविता कोई जिम्मेदारी नहीं है.

एडवर्ड डेमिंग

आपने एक अनोखी और बहुत मूल्यवान पुस्तक खोली है। यदि आप इससे प्राप्त ज्ञान का सही ढंग से उपयोग करते हैं, तो आप अपनी कंपनी को विश्वसनीय और दीर्घकालिक सफलता के काफी करीब ले आएंगे। यह एक बिजनेस लीडरशिप बाइबिल की तरह है।

रूस में ऐसा ही हुआ: "हम अपने रास्ते जाएंगे", हम इसे खोजने और "स्की ट्रैक बनाने" में बहुत समय बिताएंगे। और इसलिए हर चीज़ में - बाड़ के निर्माण से लेकर सामाजिक संरचना के साथ प्रयोग तक। और समय ही एकमात्र ऐसा संसाधन है जिसकी पूर्ति नहीं की जा सकती। समय-परीक्षणित मार्ग का उपयोग क्यों न करें जो विनाश से समृद्धि की ओर ले जाएगा?

सुधार के बाद के 20 वर्षों में पहली बार, एक प्रकाशन जिसमें लेखक ने वैश्विक औद्योगिक नेतृत्व के प्रतीक टोयोटा मोटर कॉरपोरेशन की दीर्घकालिक सफलता की प्रकृति को वैचारिक, सारगर्भित और संक्षिप्त रूप से प्रकट किया है, बड़े पैमाने पर प्रसारित किया जा रहा है। रूस. हमें पहले ही पुस्तकों के माध्यम से कई कंपनियों की सफलता की कहानियों और नई प्रबंधन अवधारणाओं से परिचित होने का अवसर मिला है। इसके अलावा, एक नियम के रूप में, वे पश्चिमी हैं, थोड़ा कम अक्सर - घरेलू। हालाँकि, हाल के वर्षों में, व्यवसाय प्रबंधन के मामलों में, हमने हमेशा सचेत रूप से नहीं, बल्कि तेजी से पूर्व के अनुभव की ओर रुख करना शुरू कर दिया है। इसके कई कारण हैं, और उनमें से पहला है अभ्यास (सच्चाई की कसौटी!)।

लेकिन प्रथा यह है कि आज टोयोटा न केवल सबसे बड़ा निगम है, बल्कि वैश्विक कार उत्पादन बाजार में तीसरे नंबर की कंपनी भी है (विश्लेषकों के अनुसार, कंपनी 2005 में दूसरे स्थान पर पहुंच जाएगी)। हमारे लिए निम्नलिखित तथ्यों को समझना अधिक महत्वपूर्ण है, जो टोयोटा के लिए कई वर्षों से पारंपरिक हैं:

कंपनी के लाभ की मात्रा, साथ ही इसका बाजार पूंजीकरण, इसके सभी निकटतम प्रतिस्पर्धियों (जीएम + फोर्ड + क्रिसलर) के संबंधित समग्र संकेतकों से अधिक है;

लाभ वृद्धि की दर बिक्री वृद्धि की तुलना में औसतन दोगुनी है (लाभप्रदता में एक व्यवस्थित वृद्धि है);

टोयोटा की बिक्री वृद्धि उसके मुख्य प्रतिस्पर्धियों की गतिशीलता से काफी अधिक है।

एक साथ कई वर्षों तक इन तीन परंपराओं का पालन करना घरेलू उद्यमों के लिए शानदार लगता है। प्रभावशाली परिणाम! क्या अपनी सफलता के लिए उनका उपयोग करने के लिए उनकी प्रकृति का अध्ययन करना उचित है? निश्चित रूप से। लेकिन यहां मिथक पैदा होते हैं...

मिथक 1: रूस जापान नहीं है

हमारा देश बिल्कुल अलग है, पैमाने अलग हैं, लोग अलग हैं, सरकार अलग है...

टोयोटा अब अपने 45% से अधिक उत्पादों का उत्पादन जापान के बाहर - अफ्रीका सहित दुनिया के लगभग सभी हिस्सों में स्थित अपने 46 कारखानों में करती है। इसके अलावा, कंपनी में विदेशी उत्पादन का हिस्सा पिछले 10 वर्षों में दोगुना हो गया है, जो तेजी से विकास दर्शाता है। विदेशों में सभी कारखानों में, मुख्य रूप से स्थानीय कर्मियों का उपयोग किया जाता है, जिसमें पहले चरण में प्रबंधन में प्रमुख पदों पर जापानी प्रबंधकों की भागीदारी होती है। बिना किसी अपवाद के सभी कारखानों में निरंतर प्रशिक्षण (टीपीएस) (टोयोटा प्रोडक्शन सिस्टम, लीन प्रोडक्शन अवधारणा का प्राथमिक स्रोत जो बाद में संयुक्त राज्य अमेरिका में उभरा) की एक विकसित प्रणाली है, जिसे एक भी कर्मचारी नजरअंदाज नहीं करता है। तो केन्या, वेनेज़ुएला, पाकिस्तान, संयुक्त राज्य अमेरिका भी जापान नहीं हैं, लेकिन टोयोटा हर जगह अपनी संस्कृति को बनाए रखने का प्रबंधन करती है। रूस में यह असंभव क्यों है? जैसा कि आप देख सकते हैं, "तबाही प्रवेश द्वार में नहीं है, बल्कि सिर में है," और मुख्य रूप से प्रबंधकों के सिर में। और इस पुस्तक का उद्देश्य ऐसी "तबाही" को हराने में मदद करना है।

रूस को अब अर्थव्यवस्था में सफलता की बेहद जरूरत है। हमें वास्तव में एक महान शक्ति का दर्जा हासिल करने के लिए "रूसी आर्थिक चमत्कार" बनाने की जरूरत है। वैश्विक बाज़ार में प्रतिस्पर्धा करने और आत्मविश्वास से जीतने में सक्षम होना। न केवल एक मजबूत, बल्कि एक समृद्ध देश भी बनना है। इसके लिए केवल पश्चिमी अनुभव का अध्ययन करना पर्याप्त नहीं है।

हम अभी भी "आर्थिक चमत्कार" की अवधारणा को मुख्य रूप से जापान, चीन, दक्षिण कोरिया जैसे देशों से जोड़ते हैं... और यहां अगला पहलू दिलचस्प है, एक प्रकार का डेजा वु। सफल पूर्वी कंपनियों के अभ्यास और सामान्य रूप से "दक्षिणपूर्वी बाघों" के अनुभव का अध्ययन करते हुए, हम कई परिचित, हालांकि महत्वपूर्ण रूप से संशोधित, लेकिन प्रबंधन के लिए अक्सर अवांछनीय रूप से भूले हुए दृष्टिकोणों को खोजकर आश्चर्यचकित हैं जो यूएसएसआर में सक्रिय रूप से उपयोग किए गए थे। सबसे पहले, यह सामाजिक स्तर पर निर्णयों की चिंता करता है जो निरंतर सुधार में सभी कर्मचारियों की भागीदारी को बढ़ावा देता है। या, जैसा कि वे अब कहते हैं, प्रमुख अमूर्त संपत्तियों पर अधिकतम रिटर्न प्राप्त करना।

आइए हम सामूहिकता की भावना, कामकाजी व्यक्ति के लिए सम्मान, दक्षता और गुणवत्ता के लिए आंदोलन, युक्तिकरण, एनओटी, टीम अनुबंध, शेकिन पद्धति जैसी अवधारणाओं को याद करें... हमारे अतीत के समान तत्व, उनके सर्वोत्तम अर्थों में, सामने आते हैं अर्थव्यवस्था की बाजार स्थितियों में और मुख्य रूप से पूर्व में सफलतापूर्वक और व्यापक रूप से उपयोग किया जाना है। इसके अलावा, हमारे लिए "पूर्वी जड़ों" के साथ सफल प्रबंधन के तरीकों को समझना और स्वीकार करना आसान होगा। इनमें से कई उपकरण, वास्तव में, पर्याप्त संशोधन के बाद सक्रिय रूप से एक नई गुणवत्ता में जीवन में लौट रहे हैं - पिछली प्रणाली में निहित पोस्टस्क्रिप्ट, शाफ्ट, औपचारिकता और अन्य "वाद" के बिना।

मिथक 2: मेरे उत्पादन में यह असंभव है

हम कार नहीं बनाते. हमारे पास बड़े पैमाने पर उत्पादन नहीं है. धातुकर्म (ऊर्जा, तेल उत्पादन, भारी इंजीनियरिंग, बैंकिंग...) में यह काम नहीं करता है।

टीपीएस के बुनियादी सिद्धांत और तरीके उद्योग की विशिष्टताओं से अलग हैं। किताब पढ़ने के बाद आप समझ जाएंगे कि ऐसा क्यों है। और यह सिर्फ फोर्ड नहीं है, जो अलग-अलग बड़े पैमाने पर उत्पादन का प्रतिनिधित्व करता है, जिसने टीपीएस के आसपास अपनी उत्पादन प्रणाली बनाई है।

दुनिया का नंबर एक एल्युमीनियम स्मेल्टर, एल्कोआ, एक प्रक्रिया प्रकार का उत्पादन है। 1990 के दशक के अंत में, कंपनी ने एल्कोआ बिजनेस सिस्टम (ABS) विकसित किया, जो अनुमान लगाएं पर आधारित था! - टीपीएस. एबीएस के कार्यान्वयन के परिणामस्वरूप, कंपनी पांच वर्षों से सालाना कम से कम 1 बिलियन डॉलर की बचत कर रही है। और धातुकर्म में ऐसे कई उदाहरण हैं, जिनमें रूस में पहले से ही हमारा अभ्यास भी शामिल है।

आइए एक और "पोल" लें - एकल (कस्टम) उत्पादन। और इसके बहुत सारे उदाहरण हैं: बोइंग, जनरल इलेक्ट्रिक और कैटरपिलर जैसी कंपनियां सक्रिय रूप से और लंबे समय से लीन का उपयोग कर रही हैं। जहाज निर्माण, एयरोस्पेस, निर्माण और कई अन्य सहित विशिष्ट उद्योगों में लीन के विकास के लिए विशेष उद्योग संघों के माध्यम से संयुक्त राज्य अमेरिका में टीपीएस विधियों को व्यापक रूप से प्रचारित और प्रसारित किया जाता है। इंजीनियरिंग विकास (प्रियस, लेक्सस प्रोजेक्ट्स) में टीपीएस सिद्धांतों के उपयोग पर पुस्तक में दिए गए उदाहरण इस मिथक के खिलाफ एक और तर्क हैं।

उसकी। पार्फ़ेनोवा

उद्यम प्रबंधन की दक्षता बढ़ाने के उद्देश्य से विभिन्न प्रकार की प्रणालियों और तरीकों से अनुभवी और प्रशिक्षित प्रबंधकों के लिए भी उन्हें चुनने में कठिनाई हो सकती है। मैं सेंट पीटर्सबर्ग के रक्षा परिसर के प्रबंधकों में से एक को उद्धृत करूंगा: "हमारे पास आईएसओ 9001 के अनुपालन का प्रमाण पत्र है। क्यूएमएस प्रभावी नहीं है। हमने दुबली विनिर्माण विधियों को पेश करने की कोशिश की, हमने प्रशिक्षण पूरा नहीं किया अभी तक, अब मैं एक ईआरपी सिस्टम लागू करना चाहता हूं..." ईआरपी कार्यान्वयन का परिणाम - किसी दिए गए उद्यम में सिस्टम की भविष्यवाणी करना आसान है - जैसा कि वे कहते हैं, टिप्पणियां अनावश्यक हैं।

समस्याओं को हल करने या संचालन में सुधार करने के लिए उद्यम में किस प्रणाली का उपयोग किया जाए, यह सवाल, निश्चित रूप से, प्रबंधक की जिम्मेदारी है। हालाँकि, साहित्य में, कई सेमिनारों और सम्मेलनों में, लेखों के लेखक और सलाहकार - विभिन्न प्रणालियों के अनुयायी - अक्सर आपस में भयंकर विवाद करते हैं, "अपने" सिस्टम के फायदों से पीछे रह जाते हैं और अन्य सभी की बेरहमी से आलोचना करते हैं। इन विवादों के सार को समझना हमेशा आसान नहीं होता है। गहरी समझ की कमी इस तरह के विचार पैदा करती है: "आईएसओ 9001 काम नहीं करता है", "प्रक्रियाओं को बीपीविन कार्यक्रम में वर्णित किया जाना चाहिए, बाकी सब गलत है", "जापानी तरीके हमारे लिए उपयुक्त नहीं हैं" - और यहां तक कि जैसे: "हम सभी पिछले यूएसएसआर में ऐसा किया गया था और इससे कुछ भी अच्छा नहीं हुआ।" अफ़सोस, ये विचार सफलतापूर्वक "जनता पर कब्ज़ा कर रहे हैं।"

सैन्य-औद्योगिक परिसर (डीआईसी) के उद्यम और भी कठिन परिस्थितियों में हैं: रक्षा उत्पादों के उत्पादन के लिए GOST RV 15.002-2003 मानक का अनुपालन सुनिश्चित करना आवश्यक है, जिसमें बड़ी संख्या में अतिरिक्त (आईएसओ 9001 के सापेक्ष) शामिल हैं ) आवश्यकताएं। हम यह समझने की कोशिश करेंगे कि गुणवत्ता प्रबंधन प्रणाली (क्यूएमएस), लीन प्रोडक्शन (लीन प्रोडक्शन) जैसी व्यापक प्रणालियाँ एक दूसरे से कैसे जुड़ी हुई हैं, और ये सिस्टम GOST RV 15.002 की आवश्यकताओं का अनुपालन कैसे करते हैं।

1. क्यूएमएस और लीन मैन्युफैक्चरिंग के सिद्धांत

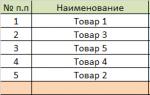

दृष्टिकोण के मूल सिद्धांत, जिसे बाद में "लीन मैन्युफैक्चरिंग" (एलपी) के रूप में जाना गया, 1990 के दशक में संयुक्त राज्य अमेरिका में तैयार किए गए थे और जापानी कंपनी टोयोटा की सफलता के विश्लेषण का परिणाम थे। बीपी विचारों के संस्थापक को ताइची ओहनो माना जाता है, जिन्होंने 1943 में टोयोटा में काम करना शुरू किया था। आज, बीपी अवधारणा का उद्देश्य मुख्य रूप से घाटे को खत्म करना, लागत को कम करना और गुणवत्ता में सुधार करना है ("शून्य हानि, शून्य इन्वेंट्री, शून्य दोष"), इसमें 14 मुख्य सिद्धांत शामिल हैं। बीपी के अंतर्निहित सिद्धांतों के विश्लेषण से गुणवत्ता प्रबंधन के सिद्धांतों (तालिका 1) के साथ उच्च स्तर की समानता का पता चलता है। तालिका में, इटैलिक उन सिद्धांतों को उजागर करता है जो किसी भी तरह से गुणवत्ता प्रबंधन के सिद्धांतों से संबंधित नहीं हैं और इस अर्थ में नए और असामान्य हैं।

तालिका 1. लीन मैन्युफैक्चरिंग के 14 सिद्धांतों और गुणवत्ता प्रबंधन के 8 सिद्धांतों की तुलना

| कंपनी प्रबंधन के 14 सिद्धांत "टोयोटा" |

|

| 1. प्रबंधन संबंधी निर्णय दीर्घकालिक परिप्रेक्ष्य में लें, भले ही यह अल्पकालिक वित्तीय लक्ष्यों के लिए हानिकारक हो। | 1. ग्राहक फोकस |

| 2. सतत प्रवाह प्रक्रिया समस्याओं की पहचान करने में मदद करती है | 2. नेता नेतृत्व |

| 3. अतिउत्पादन से बचने के लिए पुल प्रणाली का उपयोग करें | 3. कर्मचारी की भागीदारी |

| 4. काम की मात्रा को बराबर करें (काम की मात्रा को समान रूप से वितरित करें) | 4. प्रक्रिया दृष्टिकोण |

| 5. यदि गुणवत्ता की आवश्यकता हो तो समस्याओं को हल करने के लिए उत्पादन को रोकना उत्पादन संस्कृति का हिस्सा बनाएं। | 5. प्रबंधन के लिए व्यवस्थित दृष्टिकोण |

| 6. मानक कार्य निरंतर सुधार और कर्मचारियों को अधिकार सौंपने का आधार हैं | बी। निरंतर सुधार |

| 7. दृश्य निरीक्षण का उपयोग करें ताकि किसी भी समस्या पर ध्यान न दिया जाए | 7. तथ्य-आधारित निर्णय लेना |

| 8. केवल विश्वसनीय, सिद्ध प्रौद्योगिकी का उपयोग करें | 8. आपूर्तिकर्ताओं के साथ पारस्परिक रूप से लाभप्रद संबंध |

| टोयोटा के 14 प्रबंधन सिद्धांत | गुणवत्ता प्रबंधन के 8 सिद्धांत |

| 9. ऐसे नेता विकसित करें जो अपने व्यवसाय को अच्छी तरह से जानते हों, कंपनी के दर्शन को मानते हों और दूसरों को यह सिखा सकें | |

| 10. असाधारण लोगों को विकसित करें और ऐसी टीमें बनाएं जो कंपनी के दर्शन का पालन करें | |

| 11. अपने साझेदारों और आपूर्तिकर्ताओं का सम्मान करें, उन्हें चुनौती दें और उन्हें बेहतर बनाने में मदद करें | |

| 12. स्थिति को समझने के लिए आपको सब कुछ अपनी आँखों से देखना होगा। | |

| 13. सभी संभावित विकल्पों पर विचार करने के बाद सर्वसम्मति के आधार पर धीरे-धीरे निर्णय लें; इसे लागू करते समय संकोच न करें | |

| 14. निरंतर आत्म-चिंतन और निरंतर सुधार के माध्यम से एक शिक्षण संगठन बनें। |

जैसा कि हम देख सकते हैं, 14 बीपी सिद्धांतों में पूरी तरह से गुणवत्ता प्रबंधन के सिद्धांत शामिल हैं, जो इन दो दृष्टिकोणों के लिए एकल सुसंगत वैचारिक आधार को इंगित करता है। विरोधाभासों की अनुपस्थिति एक उद्यम में किसी भी अतिरिक्त कठिनाइयों या दो अलग-अलग प्रणालियों को पैदा किए बिना, दोनों दृष्टिकोणों को एक उद्यम में (क्रमिक रूप से या समानांतर में) उपयोग करने की अनुमति देती है।

2. क्यूएमएस और बीपी लागू करने की प्रक्रिया

यदि उद्यम किसी प्रबंधन प्रणाली को लागू करने का निर्णय लेता है, तो इस निर्णय को लागू करने की कार्रवाइयों में आवश्यक रूप से शामिल होंगे: एक प्रभारी व्यक्ति का चयन करना और नियुक्त करना जो परिवर्तन का नेता बनेगा; कर्मचारियों का प्रशिक्षण (आवश्यक ज्ञान प्राप्त करना), स्वतंत्र अध्ययन के माध्यम से और अनुभवी विशेषज्ञों की सहायता से; इसकी वर्तमान स्थिति का आकलन करने और मौजूदा और संभावित समस्याओं की पहचान करने के लिए वर्तमान उद्यम प्रबंधन प्रणाली का विश्लेषण। बड़ी संख्या में उपमाओं वाले सिस्टम को लागू करने के लिए सामान्य एल्गोरिदम तालिका में दिया गया है। 2.

तालिका 2. सिस्टम कार्यान्वयन एल्गोरिदम

| बीपी | सबंधी |

| 1. एक परिवर्तन एजेंट खोजें (एक ऐसा नेता जो जिम्मेदारी ले सके) | 1. क्यूएमएस के विकास, कार्यान्वयन और प्रसार को सुनिश्चित करने के लिए जिम्मेदार प्रबंधन से एक प्रतिनिधि नियुक्त करें |

| 2. विद्युत आपूर्ति प्रणाली पर आवश्यक ज्ञान प्राप्त करें | 2. क्यूएमएस के बुनियादी सिद्धांतों में कर्मचारियों को प्रशिक्षित करें |

| 3. संगठन में संकट ढूंढें या पैदा करें (परिवर्तन शुरू करने के लिए संकट की स्थिति का लाभ उठाएं) | 3. संगठन की वर्तमान प्रबंधन प्रणाली का विश्लेषण करें |

| 4. प्रत्येक उत्पाद के लिए मूल्य स्ट्रीम को मैप करें | 4. प्रक्रियाओं को परिभाषित करें और प्रक्रिया विवरण बनाएं |

| 5. नुकसान के स्रोतों की पहचान करें और उन्हें तुरंत खत्म करना शुरू करें | 5. प्रक्रिया प्रबंधन करना |

| 6. तुरंत काम शुरू करें, कर्मचारियों को काम के नतीजों के बारे में सूचित करें | 6. एक गुणवत्तापूर्ण नीति और लक्ष्य विकसित करें और कर्मचारियों को बताएं |

| 7. तत्काल परिणाम के लिए प्रयास करें | 7. दस्तावेज़ीकरण विकसित और कार्यान्वित करें, आंतरिक लेखापरीक्षा करें |

| 8. निरंतर सुधार करें | 8. मापें, विश्लेषण करें और सुधार करें |

3. रक्षा उद्योग उद्यमों में GOST RV 15.002 की आवश्यकताओं का कार्यान्वयन

वर्तमान में, रूसी सैन्य-औद्योगिक परिसर के उद्यम QMS के निर्माण और GOST RV 15.002-2003 मानक "उत्पादों के विकास और उत्पादन के लिए प्रणाली। सैन्य उपकरण। गुणवत्ता प्रबंधन" की आवश्यकताओं के अनुपालन के लिए उनके बाद के प्रमाणीकरण में सक्रिय रूप से शामिल हैं। सिस्टम। सामान्य आवश्यकताएँ।"

यह ध्यान दिया जाना चाहिए कि GOST RV 15.002, ISO 9001 के विपरीत, इसमें सामान्य, बड़े पैमाने पर उल्लिखित आवश्यकताएं शामिल नहीं हैं, लेकिन राज्य रक्षा आदेश के कार्यान्वयन के लिए आवश्यक कार्यों को प्रदान करने के लिए स्पष्ट रूप से संरचित विशिष्ट आवश्यकताएं शामिल हैं। रक्षा उद्योग उद्यमों की गतिविधियों में GOST RV 15.002 की आवश्यकताओं को लागू करने में पांच साल से अधिक के अनुभव ने कई पैटर्न की पहचान करना संभव बना दिया है: मानक की कई विशिष्ट आवश्यकताएं पूरी नहीं होती हैं या पूरी तरह से पूरी नहीं होती हैं। प्रमाणन निकाय "मिलिट्री रजिस्टर" और "ओबोरोन्सर्टिफ़िका" के विशेषज्ञ ध्यान देते हैं कि प्रमाणन और निरीक्षण ऑडिट के दौरान पाई जाने वाली विसंगतियों की सबसे बड़ी संख्या तकनीकी प्रक्रियाओं के कामकाज और उपकरणों की स्थिति से संबंधित है। सबसे अधिक बार, इस मानक के निम्नलिखित पैराग्राफ की आवश्यकताओं का उल्लंघन किया जाता है:

खंड 7.5.1.4 - तकनीकी उपकरण नियमित जांच नहीं की गईपीपी के साथ सहमत कार्यक्रम के अनुसार तकनीकी सटीकता के लिए;

खंड 7.5.1.5 - प्रक्रिया उपकरण के लिए कोई परिचालन दस्तावेज नहीं है। तकनीकी उपकरण प्रदान नहीं करता हैसहनशीलता के भीतर तकनीकी संचालन मोड को बनाए रखने की सटीकता;

खंड 7.5.1.6 - उत्पादन परिसर में तकनीकी उपकरण रखने की शर्तें हमेशा प्रदान न करेंस्थापित सुरक्षा, पर्यावरण और औद्योगिक स्वच्छता आवश्यकताओं का अनुपालन;

खंड 7.5.1.9 - संगठन में परिभाषित और प्रलेखित नहींतकनीकी प्रक्रियाओं की गुणवत्ता की जाँच और सुनिश्चित करने की प्रक्रिया और तरीके।

संसाधन खपत को अनुकूलित करने, जोखिमों और हानियों को कम करने से संबंधित मानक के बिंदु भी पूरे नहीं किए गए हैं, अर्थात्:

खंड 4.1.1 "संगठन के क्यूएमएस को यह सुनिश्चित करना होगा... संसाधनों के अनुत्पादक व्यय (नुकसान) में कमीनिष्पादित अनुबंधों के तहत";

खंड 5.3.2 "संगठन की गुणवत्ता नीति में शामिल होना चाहिए: ग्राहकों की आवश्यकताओं की पूर्ति और जोखिम में कटौतीरक्षा आदेश पूरा करते समय ग्राहक के लिए; दायित्वों आवंटित वित्तीय और अन्य संसाधनों का प्रभावी उपयोग..."

पूरी दुनिया में ओवरहेड लागत को कम करने (नुकसान को खत्म करने) के लिए बीपी विधियों को इष्टतम उपकरणों में से एक माना जाता है। इन विधियों के भीतर, आठ मुख्य प्रकार के नुकसानों को अलग करने की प्रथा है:

अतिउत्पादन;

समय की हानि (प्रतीक्षा);

अत्यधिक परिवहन (चलती);

अत्यधिक (गलत) प्रसंस्करण (अनावश्यक तकनीकी संचालन);

अतिरिक्त भंडार;

लोगों की अनावश्यक गतिविधियाँ (काम के दौरान कर्मियों की अनावश्यक गतिविधियाँ);

दोष (दोषों का उत्पादन);

अवास्तविक रचनात्मक क्षमता (कर्मचारियों के प्रति असावधानी के कारण समय और रचनात्मक पहल की हानि)।

सूचीबद्ध प्रकार के नुकसानों की पहचान औद्योगिक उद्यमों में उत्पादों के उत्पादन और डिजाइन के दौरान और सेवा संगठनों में उपभोक्ताओं को सेवा देते समय (आदेश स्वीकार करना और देना), रसद संचालन आदि करते समय की जा सकती है। वर्तमान में, कचरे को खत्म करने, दोषों को रोकने और इन्वेंट्री को अनुकूलित करने के उद्देश्य से बीपी उपकरण दुनिया भर में व्यापक रूप से उपयोग किए जाते हैं। रूस में, विभिन्न उद्योगों में कई संगठनों ने भी बीपी सिद्धांतों को लागू करने का मार्ग अपनाया है। उनके व्यावहारिक अनुप्रयोग में अग्रणी मोटर वाहन उद्योग और अलौह धातु विज्ञान के उद्यम थे। उनमें से, उदाहरण के लिए, उल्यानोस्क ऑटोमोबाइल प्लांट ओजेएससी, ज़ावोलज़स्की मोटर प्लांट ओजेएससी, जीएजेड ओजेएससी, यूराल-स्टील एलएलसी, कमेंस्क-यूराल मेटलर्जिकल प्लांट, मत्सेंस्क फाउंड्री, आदि हैं।

आज, आर्थिक संकट के कारण, बीपी विधियां और भी अधिक प्रासंगिक होती जा रही हैं, क्योंकि वे महत्वपूर्ण लागत के बिना गुणवत्ता में सुधार और उत्पादन को अनुकूलित करने की अनुमति देती हैं। दुर्भाग्य से, बीपी उपकरण अभी तक रक्षा उद्योग उद्यमों में व्यापक रूप से व्यापक नहीं हुए हैं। शायद यह इन उपकरणों का उपयोग करने में अनुभव की कमी है जो ओवरहेड लागत को कम करने, संसाधनों को अनुकूलित करने और गुणवत्ता लागत निर्धारित करने से संबंधित GOST RV 15.002 की आवश्यकताओं को पूरी तरह से लागू करने में सीमाओं में से एक है।

इस प्रकार, घाटे को खत्म करने, उत्पादन की लय बढ़ाने, रसद (गोदाम और उत्पादन दोनों) को अनुकूलित करने, मानकीकरण करने के उद्देश्य से क्यूएमएस को बीपी सिद्धांतों के साथ पूरक करना, GOST RV 15.002-2003 मानक की आवश्यकताओं को पूरी तरह से लागू करने के लिए एक विश्वसनीय आधार बनाता है। साथ ही, बीपी का कार्यान्वयन आपको अनावश्यक दस्तावेज़ीकरण के साथ सिस्टम को ओवरलोड करने से बचने की अनुमति देता है: सरल और दृश्य विज़ुअलाइज़ेशन टूल का उपयोग करके, रक्षा उद्योग उद्यम का प्रबंधन प्रबंधन प्रणाली की खुलेपन और पारदर्शिता को सुनिश्चित कर सकता है और, इस प्रकार, की भागीदारी गुणवत्तापूर्ण गतिविधियों में कार्मिक।

साहित्य:

1. गोस्ट आरवी 15.002-2003। एसआरपीपी वीटी. गुणवत्ता प्रबंधन प्रणाली सामान्य आवश्यकताएँ।

2. गोस्ट आर आईएसओ 9001-2001। गुणवत्ता प्रबंधन सिस्टम। आवश्यकताएं।

3. गोस्ट आर आईएसओ 9000-2005। गुणवत्ता प्रबंधन सिस्टम। बुनियादी बातें और शब्दावली.

4. वोमैक जे., जोन्स डी. लीन मैन्युफैक्चरिंग। घाटे से कैसे छुटकारा पाएं और अपनी कंपनी के लिए समृद्धि कैसे प्राप्त करें। - एम.: एल्पिना बिजनेस बुक्स, 2008।

5. लाइकर जे. दाओ टोयोटा। दुनिया की अग्रणी कंपनी के 14 प्रबंधन सिद्धांत। - एम.: एल्पिना बिजनेस बुक्स, 2005।

6. इमाई मसाकी। गेम्बा काइज़ेन. कम लागत और उच्च गुणवत्ता का मार्ग। - एम.: एल्पिना बिजनेस बुक्स, 2006।

7. रॉदर एम., शुक जे. व्यावसायिक प्रक्रियाओं को देखना सीखें। मूल्य सृजन मानचित्र बनाने का अभ्यास। - एम.: एल्पिना बिजनेस बुक्स, 2005।

8. प्रक्रियाएँ: दृष्टिकोण और कठिनाइयाँ। दुबला उत्पादन // गुणवत्ता के बारे में सब कुछ। घरेलू विकास. 2009. वॉल्यूम. 56.

9. रक्षा परिसर में क्यूएमएस का तकनीकी विनियमन और प्रमाणन। संतुलित रेटिंग. प्रबंधन में सांख्यिकीय तरीके // गुणवत्ता के बारे में सब कुछ। घरेलू विकास. 2009. वॉल्यूम. 58

इसे मत खोना.सदस्यता लें और अपने ईमेल में लेख का लिंक प्राप्त करें।

टोयोटा द्वारा प्राप्त सफलता कई दशकों से दुनिया भर के व्यापारियों और प्रबंधकों की वास्तविक रुचि का कारण रही है। टोयोटा कारों की गुणवत्ता एक उदाहरण बन गई है जिसे वैश्विक ऑटोमोबाइल उद्योग के नेता देखते हैं, यही कारण है कि हर कोई जो किसी समय अपने सामान और सेवाओं की गुणवत्ता में सुधार करना चाहता है, वह इसके अनुभव से परिचित होना शुरू कर देता है। कंपनी।

पुस्तक "द टोयोटा वे: 14 प्रिंसिपल्स ऑफ मैनेजमेंट फॉर द वर्ल्ड्स लीडिंग कंपनी" में जेफरी लिकर पाठकों को टोयोटा ब्रांड की सफलता की जड़ों तक ले जाते हैं, इस निगम के व्यवसाय दर्शन का विश्लेषण करते हैं, जिसमें प्रबंधन के 14 बुनियादी सिद्धांत शामिल हैं। उसके द्वारा खोजा गया. टोयोटा वे की नींव कर्मचारियों के लिए एक अनूठा दृष्टिकोण है, जिसमें शिक्षा, प्रशिक्षण और विकास शामिल है।

यह पुस्तक प्रबंधकों, उद्यमियों, साथ ही आर्थिक विश्वविद्यालयों के शिक्षकों और उनके छात्रों के लिए रुचिकर होगी।

जेफरी लिकर के बारे में

जेफरी लिकर मिशिगन विश्वविद्यालय में औद्योगिक और संचालन इंजीनियरिंग के प्रोफेसर हैं, अनुसंधान उत्कृष्टता के लिए एक दर्जन से अधिक शिंगो पुरस्कार प्राप्तकर्ता, लिकर लीन एडवाइजर्स के अध्यक्ष और ऑप्टिप्राइज़ इंक के प्रिंसिपल, एसोसिएशन फॉर इंडस्ट्रियल एक्सीलेंस हॉल के सदस्य हैं। प्रसिद्धि, और संगठनों की गुणवत्ता और प्रभावशीलता को प्राप्त करने और सुधारने के विषय पर कई दर्जनों लेखों और आठ पुस्तकों के लेखक। लिकर के ग्राहकों में फुजित्सु टेक्निकल सर्विसेज, हार्ले डेविडसन, कैटरपिलर, हर्ट्ज़ और अन्य कंपनियां शामिल हैं।

जेफरी लिकर मिशिगन विश्वविद्यालय में औद्योगिक और संचालन इंजीनियरिंग के प्रोफेसर हैं, अनुसंधान उत्कृष्टता के लिए एक दर्जन से अधिक शिंगो पुरस्कार प्राप्तकर्ता, लिकर लीन एडवाइजर्स के अध्यक्ष और ऑप्टिप्राइज़ इंक के प्रिंसिपल, एसोसिएशन फॉर इंडस्ट्रियल एक्सीलेंस हॉल के सदस्य हैं। प्रसिद्धि, और संगठनों की गुणवत्ता और प्रभावशीलता को प्राप्त करने और सुधारने के विषय पर कई दर्जनों लेखों और आठ पुस्तकों के लेखक। लिकर के ग्राहकों में फुजित्सु टेक्निकल सर्विसेज, हार्ले डेविडसन, कैटरपिलर, हर्ट्ज़ और अन्य कंपनियां शामिल हैं।

अधिक जानकारी के लिए आप लेखक की वेबसाइट "Optiprise.com" पर जा सकते हैं।

"द टोयोटा वे: दुनिया की अग्रणी कंपनी के प्रबंधन के 14 सिद्धांत" पुस्तक के बारे में

पुस्तक में एक प्रस्तावना, एक परिचय, खंडों और अध्यायों में विभाजित तीन बड़े हिस्से और प्रयुक्त और अनुशंसित साहित्य की सूचियाँ शामिल हैं।

नीचे हम आपको जेफरी लिकर की पुस्तक में चर्चा की गई प्रत्येक टोयोटा कंपनी के संक्षिप्त विवरण से परिचित होने के लिए आमंत्रित करते हैं। परन्तु ध्यान रहे कि सिद्धान्तों का वर्णन दूसरे भाग से ही प्रारम्भ होता है। पहले से आप टोयोटा कॉर्पोरेशन के इतिहास से कई दिलचस्प और निस्संदेह महत्वपूर्ण तथ्य सीखेंगे, और तीसरे से आप सीखेंगे कि टोयोटा वे को अपने संगठन में कैसे लागू किया जाए।

सिद्धांत 1: दीर्घकालिक परिप्रेक्ष्य के साथ अल्पकालिक निर्णय लें, भले ही यह अल्पकालिक वित्तीय लक्ष्यों की कीमत पर आए।

इसे व्यवस्थित और रणनीतिक तरीके से अपनाने की जरूरत है। संगठन के इतिहास में अपने स्थान का एहसास करना और इसे उच्च स्तर पर लाने, सुधार और पुनर्निर्माण करने, मुख्य लक्ष्य प्राप्त करने का प्रयास करना आवश्यक है, जो लाभ कमाने से अधिक महत्वपूर्ण है।

सिद्धांत 2: सतत प्रवाह प्रक्रिया समस्याओं की पहचान करने में मदद करती है

तकनीकी प्रक्रिया को इस तरह से पुनर्गठित करने की आवश्यकता है कि एक सतत प्रवाह बने जो अतिरिक्त मूल्य की गारंटी देता है। लोगों और प्रक्रियाओं के बीच अच्छा संचार भी होना चाहिए ताकि किसी भी समस्या की तुरंत पहचान की जा सके। यह सब संगठन की संस्कृति का हिस्सा बनना चाहिए।

सिद्धांत 3: अधिक उत्पादन से बचने के लिए पुल प्रणाली का उपयोग करें

यह सुनिश्चित करना महत्वपूर्ण है कि आपका काम प्राप्त करने वाले आंतरिक उपभोक्ता को वह प्राप्त हो जो उसे आवश्यक मात्रा में और आवश्यक समय पर चाहिए। उत्पादों के स्टॉक को उसकी खपत के माप द्वारा निर्देशित करके फिर से भरना चाहिए। चल रहे कार्य को न्यूनतम रखा जाना चाहिए, साथ ही इन्वेंट्री का भंडारण भी न्यूनतम रखा जाना चाहिए।

सिद्धांत 4. काम की मात्रा समान रूप से वितरित करें: कछुए की तरह काम करें, खरगोश की तरह नहीं

लीन मैन्युफैक्चरिंग की सफलता की एक शर्त कचरे का उन्मूलन है। दो अन्य शर्तें उपकरण और कर्मचारियों के अधिभार को समाप्त करना और असमान उत्पादन कार्यक्रम का सामान्यीकरण हैं। भार को सभी दिशाओं में समान रूप से वितरित किया जाना चाहिए।

सिद्धांत 5: गुणवत्ता की आवश्यकता होने पर समस्याओं को हल करने के लिए उत्पादन को रोकना उत्पादन संस्कृति का हिस्सा बनाएं।

आपकी पेशकश का मूल्य गुणवत्ता से निर्धारित होता है, और इसे उपलब्ध किसी भी माध्यम से बढ़ाया और सुरक्षित किया जाना चाहिए। ऐसे उपकरण डिज़ाइन करें जो स्वतंत्र रूप से समस्याओं का पता लगा सकें और उनका पता चलने पर काम करना बंद कर सकें। सुनिश्चित करें कि आपके संगठन के पास एक सहायता प्रणाली है जो समस्याओं को शीघ्रता से हल करने के लिए तैयार होगी।

सिद्धांत 6. मानक कार्य निरंतर सुधार और कर्मचारियों को अधिकार सौंपने का आधार हैं

ऐसी कार्य पद्धतियाँ अपनाएँ जो सुसंगत और दोहराने योग्य हों - इससे आपको कार्य के परिणाम की भविष्यवाणी करने और उसकी सुसंगतता और समान आउटपुट में सुधार करने की अनुमति मिलेगी। यही प्रवाह और खिंचाव का आधार है। कार्य प्रक्रिया के बारे में संचित ज्ञान को रिकॉर्ड करना और सबसे प्रभावी को मानकीकृत करना महत्वपूर्ण है। परिणामस्वरूप, अनुभव को एक कर्मचारी से दूसरे कर्मचारी में स्थानांतरित करना संभव हो जाएगा।

सिद्धांत 7. दृश्य निरीक्षण का उपयोग करें ताकि किसी भी समस्या पर ध्यान न दिया जाए।

कर्मचारियों को शीघ्रता से यह निर्धारित करने में मदद करने के लिए सरल दृश्य सहायता का उपयोग करना महत्वपूर्ण है कि वे किसी मानक का पालन कर रहे हैं या उससे भटक रहे हैं। यदि कंप्यूटर मॉनिटर किसी कर्मचारी का ध्यान कार्य क्षेत्र से भटकाता है तो बेहतर होगा कि इसका उपयोग न किया जाए। रिपोर्टों की मात्रा को एक शीट तक कम करना अच्छा होगा, और इससे कोई फर्क नहीं पड़ता कि इन रिपोर्टों का महत्व क्या है।

सिद्धांत 8. केवल विश्वसनीय, सिद्ध प्रौद्योगिकी का उपयोग करें

प्रौद्योगिकी का उद्देश्य लोगों की मदद करना है, न कि उन्हें प्रतिस्थापित करना। अप्रयुक्त नवाचार के बजाय सिद्ध प्रौद्योगिकी का उपयोग करना अधिक सार्थक है। किसी भी नई तकनीक का परीक्षण वास्तविक दुनिया की परिस्थितियों में किया जाना चाहिए। जो तकनीक संगठन की संस्कृति के विरुद्ध जाती है उसे अस्वीकार कर दिया जाना चाहिए या बदल दिया जाना चाहिए।

सिद्धांत 9. ऐसे नेताओं का विकास करें जो अपने व्यवसाय को अच्छी तरह से जानते हों, कंपनी के दर्शन को मानते हों और दूसरों को यह सिखा सकें

कंपनी के बाहर से नेताओं को खरीदने के बजाय, अपना खुद का विकास करना बेहतर है। न केवल सौंपे गए कार्यों की पूर्ति और संचार कौशल में महारत हासिल करना है, बल्कि कॉर्पोरेट दर्शन और व्यवसाय के प्रति एक अनुकरणीय दृष्टिकोण का भी दावा करना है। दिन-प्रतिदिन के कार्यों में उच्चतम स्तर के नेता को महारत हासिल होनी चाहिए।

सिद्धांत 10: असाधारण लोगों का विकास करें और ऐसी टीमें बनाएं जो कंपनी के दर्शन को अपनाएं

एक स्थिर और मजबूत कार्य संस्कृति बनाने का प्रयास करें जो स्थायी मूल्यों और विश्वासों में निहित हो जो सभी द्वारा साझा और स्वीकार किए जाते हैं। कॉर्पोरेट दर्शन के अनुसार काम करने के लिए उत्कृष्ट लोगों और टीमों का विकास करें। एक समान लक्ष्य प्राप्त करने के लिए कर्मचारियों को एक टीम के रूप में काम करना चाहिए।

सिद्धांत 11: अपने साझेदारों और आपूर्तिकर्ताओं का सम्मान करें, उन्हें चुनौती दें और उन्हें बेहतर बनाने में मदद करें।

प्रत्येक भागीदार और आपूर्तिकर्ता को यह महसूस होना चाहिए कि आप उनका सम्मान करते हैं। उनके साथ समान भागीदार के रूप में व्यवहार करने का प्रयास करें और उनके लिए ऐसी परिस्थितियाँ बनाएँ जो उनके विकास और वृद्धि को प्रोत्साहित करें। उनके लिए कठिन कार्य निर्धारित करना और उन्हें हल करने में सहायता प्रदान करना भी आवश्यक है।

सिद्धांत 12. स्थिति को समझने के लिए, आपको सब कुछ अपनी आँखों से देखना होगा

समस्याओं को सुलझाने और प्रक्रियाओं में सुधार करने की प्रक्रिया में, आपको अपनी आँखों से देखना चाहिए कि क्या हो रहा है और स्वयं देखें, ताकि तीसरे पक्ष के स्रोतों से मिली जानकारी के आधार पर सिद्धांतों का निर्माण न करें। सभी तर्क उस जानकारी पर आधारित होने चाहिए जिसे आपने स्वयं सत्यापित किया है।

सिद्धांत 13. सभी संभावित विकल्पों पर विचार करने के बाद सर्वसम्मति के आधार पर धीरे-धीरे निर्णय लें; इसे लागू करते समय संकोच न करें

जब तक सभी विकल्पों पर विचार नहीं कर लिया जाता, तब तक कोई निश्चित निर्णय नहीं लिया जाना चाहिए, लेकिन जब ऐसा होता है, तो सावधानी से कार्य करना आवश्यक है, लेकिन बिना देरी के। समस्याओं और समाधानों पर चर्चा करने के लिए एक सहयोगी प्रक्रिया का उपयोग करें जिसमें सभी शामिल हों, जिससे सभी विचारों पर विचार किया जा सके और आम सहमति बनाई जा सके। हालाँकि यह प्रक्रिया समय लेने वाली हो सकती है, लेकिन यह बहुत प्रभावी है।

सिद्धांत 14: निरंतर आत्म-चिंतन और निरंतर सुधार के माध्यम से एक शिक्षण संस्थान बनें।

जब प्रक्रिया स्थिर हो जाती है, तो आपको अनुत्पादक कार्य के कारणों की पहचान करने के लिए तुरंत सुधार उपकरण लागू करने की आवश्यकता होती है। एक ऐसी प्रक्रिया बनाना आवश्यक है जिसमें वस्तुतः किसी भी सूची की आवश्यकता नहीं होगी, जो संसाधनों और समय के नुकसान को निर्धारित करने में मदद करेगी। जब कार्य के मुख्य चरण पूरे हो जाते हैं और प्रक्रिया समाप्त हो जाती है, तो कमियों का विश्लेषण करना और गलतियों को दोबारा होने से रोकने के लिए उपाय विकसित करना आवश्यक है।

संक्षिप्त निष्कर्ष

आप अपने काम में टोयोटा वे के कुछ सिद्धांतों का ही उपयोग कर सकते हैं, जिसकी बदौलत आप एक निश्चित अवधि के लिए कंपनी की दक्षता बढ़ा सकते हैं, लेकिन ऐसे परिणाम अल्पकालिक होंगे। लेकिन यदि आप चर्चा किए गए सभी सिद्धांतों का पालन करते हैं, तो आप निश्चित रूप से गंभीर प्रतिस्पर्धी लाभ प्राप्त करेंगे और परिणामस्वरूप, भारी सफलता प्राप्त करेंगे।

1. प्रबंधन संबंधी निर्णय दीर्घकालिक परिप्रेक्ष्य में लें, भले ही यह अल्पकालिक वित्तीय लक्ष्यों के लिए हानिकारक हो।

2. एक सतत प्रवाह प्रक्रिया समस्याओं की पहचान करने में मदद करती है।

3. अतिउत्पादन से बचने के लिए "पुल" योजना का उपयोग करें। उत्पादन के संगठन के लिए आवश्यक है कि उपभोक्ता को वह चीज़ मिले जो उसे सही समय पर और सही मात्रा में चाहिए।

4. काम की मात्रा बराबर करें. उचित दुबला विनिर्माण बनाने और बेहतर सेवा गुणवत्ता प्राप्त करने के लिए, आपको ऑर्डर प्राप्त होने के क्रम का हमेशा सख्ती से पालन किए बिना उत्पादन कार्यक्रम को संरेखित करने की आवश्यकता है।

5. यदि गुणवत्ता की आवश्यकता हो तो उत्पादन बंद कर दें।

6. मानक कार्य और कर्मचारियों को अधिकार का प्रत्यायोजन निरंतर सुधार का आधार है।

7. दृश्य निरीक्षण का उपयोग करें ताकि किसी भी समस्या पर ध्यान न जाए।

8. केवल विश्वसनीय, सिद्ध प्रौद्योगिकी का उपयोग करें।

9. ऐसे नेता विकसित करें जो अपने व्यवसाय को अच्छी तरह से जानते हों, कंपनी के दर्शन को मानते हों और दूसरों को यह सिखा सकें।

10. असाधारण लोगों का विकास करें और ऐसी टीमें बनाएं जो कॉर्पोरेट दर्शन का पालन करें।

11. अपने साझेदारों और आपूर्तिकर्ताओं का सम्मान करें, उनके लिए कठिन कार्य निर्धारित करें और उन्हें बेहतर बनाने में मदद करें।

12. यदि आप स्थिति को समझना चाहते हैं, तो हर चीज़ को अपनी आँखों से देखें।

13. सभी संभावित विकल्पों पर विचार करने के बाद, धीरे-धीरे निर्णय लें।

14. निरंतर विश्लेषण और निरंतर सुधार के माध्यम से अपनी कंपनी को एक शिक्षण संगठन बनाएं।

पुल उत्पादन एक उत्पादन संगठन योजना है जिसमें प्रत्येक उत्पादन चरण में उत्पादन की मात्रा पूरी तरह से बाद के चरणों की जरूरतों (अंततः ग्राहक की जरूरतों के अनुसार) द्वारा निर्धारित की जाती है। "जस्ट इन टाइम" योजना के साथ-साथ, पुल उत्पादन योजना "तपस्वी" या "दुबला" उत्पादन की अवधारणा का हिस्सा है। विकिपीडिया