Chcem žiť v Rusku. Chcem byť hrdý na túto veľkú a krásnu krajinu. A nielen jej minulosť, ale aj jej prítomnosť a budúcnosť. Rusko sa musí stať mocnou a silnou krajinou. Sila každej krajiny je určená jej obyvateľmi. Ekonomickú silu vytvárajú malé a stredné podniky, ktoré nie sú založené na plytvaní prírodnými zdrojmi a nie na opätovnom predaji dovážaného tovaru, ale na výrobe vlastného produktu. Tento produkt musí byť pre svojho spotrebiteľa hodnotný. Táto hodnota je kvalita produktu. Pod kvalitou produktu rozumieme súhrn vlastností a charakteristík produktu, ktorý spĺňa stanovené požiadavky. Aby si spotrebiteľ neustále kupoval naše výrobky, kvalita ruského výrobku musí byť vyššia alebo rovnaká ako dovážaný analóg. Kvalitu vytvárajú všetci zamestnanci spoločnosti. A to si od nich vyžaduje nielen vysokú kvalifikáciu, ale aj záujem o prácu, chuť neustále sa vzdelávať a rozvíjať svoju profesionálnu úroveň a chápať svoju úlohu v rozvoji svojej krajiny.

Dokážeme vytvoriť ekonomický zázrak. Musíme vytvoriť ekonomický zázrak. A na to sa potrebujeme učiť a osvojovať si skúsenosti od tých, ktorí už podobnou cestou kráčali – od ľudí z krajiny vychádzajúceho slnka. Nedávno boli publikované štyri pozoruhodné knihy, ktoré zhromažďujú skúsenosti japonských korporácií: „Lean Manufacturing“ od Womacka a Jonesa, „The Tao of Toyota“ od Likera, „The Toyota Production System“ od Taiichiho Ohna a „Kaizen“ od Masaaki Imai. . Odporúčam prečítať v tomto poradí. Potom si to všetko môžete odhryznúť od P. Sengeho „Piata disciplína“. Tí, ktorí vlastnia komplex strojov, hľadajú starú knihu Nakajima z roku 1993 „TPM Know-How“. Čítajte so svojím tímom. Čítajte s ceruzkou a poznámkovým blokom a okamžite premýšľajte o tom, ako to môžete použiť na seba.

Na začiatok ponúkame filozofiu tímu Toyota, firemný kódex, ak chcete, pravidlá firemného správania atď. Vzhľadom na charakter mojej práce som videl množstvo dokumentov tohto druhu v rôznych spoločnostiach, ale nikdy nie taký jasný, premyslený, stručný a ucelený. Zároveň, len s malými zmenami, doplneniami či vypusteniami, si môže každá firma takýto kód urobiť po svojom.

Stručný popis 14 princípov TOYOTA DAO

Princíp 1: Robte manažérske rozhodnutia s dlhodobou perspektívou, aj keď je to škodlivé pre krátkodobé finančné ciele.

· Pri stanovovaní cieľov využívať systematické a strategické prístupy a tomuto prístupu by mali byť podriadené všetky operatívne rozhodnutia. Uvedomte si svoje miesto v histórii spoločnosti a snažte sa ju posunúť na vyššiu úroveň. Pracovať na organizácii, zlepšovať ju a prestavovať, smerovať k hlavnému cieľu, ktorý je dôležitejší ako dosahovanie zisku. Koncepčné pochopenie vášho účelu je základom všetkých ostatných princípov.

· Vašou hlavnou úlohou je vytvárať hodnoty pre spotrebiteľa, spoločnosť a hospodárstvo. Pri hodnotení akéhokoľvek druhu činnosti vo firme zvážte, či tento problém rieši.

· Buď zodpovedný. Snažte sa ovládať svoj osud. Verte vo svoje sily a schopnosti. Buďte zodpovední za to, čo robíte, udržiavajte a zdokonaľujte zručnosti, ktoré vám umožňujú vytvárať pridanú hodnotu.

Zásada 2: Proces nepretržitého toku pomáha identifikovať problémy.

· Prepracovanie procesu tak, aby sa vytvoril nepretržitý tok, ktorý efektívne pridáva hodnotu. Znížte na minimum čas, počas ktorého nedokončená práca zostáva nečinná.

· Vytvorte tok produktov alebo informácií a vytvorte spojenie medzi procesmi a ľuďmi, aby bol akýkoľvek problém okamžite identifikovaný.

· Tento tok sa musí stať súčasťou organizačnej kultúry, zrozumiteľný pre každého. To je kľúč k neustálemu zlepšovaniu a rozvoju ľudí.

Zásada 3: Použite systém ťahania, aby ste sa vyhli nadprodukcii.

· Uistite sa, že interný spotrebiteľ, ktorý akceptuje vašu prácu, dostane to, čo potrebuje, v správnom čase a v správnom množstve. Základný princíp: v systéme just-in-time by sa zásoby produktov mali dopĺňať až pri ich spotrebe.

· Minimalizovať nedokončenú výrobu a skladovanie zásob. Udržujte malý počet položiek na sklade a doplňte tieto zásoby, keď si ich zákazníci vyzdvihnú.

· Buďte citliví na každodenné výkyvy v dopyte spotrebiteľov, ktoré poskytujú viac informácií ako počítačové systémy a tabuľky. To pomôže vyhnúť sa stratám v dôsledku akumulácie nadbytočných zásob.

Zásada 4. Množstvo práce rozdeľte rovnomerne (heijunka): pracujte ako korytnačka, nie ako zajac.

· Eliminácia odpadu je len jednou z troch podmienok úspechu štíhlej výroby. Rovnako dôležité je odstránenie preťaženia ľudí a zariadení a vyrovnanie nerovnomerných výrobných harmonogramov. Toto často nie je pochopené vo firmách, ktoré sa snažia aplikovať štíhle princípy.

· Práca na rovnomernom rozložení záťaže vo všetkých procesoch súvisiacich s výrobou a servisom. Ide o alternatívu k striedaniu náhlych prác a prestojov, ktoré sú charakteristické pre hromadnú výrobu.

Zásada 5: Zastavte výrobu na vyriešenie problémov súčasťou výrobnej kultúry, keď si to kvalita vyžaduje.

· Kvalita pre spotrebiteľa určuje vašu hodnotovú ponuku.

· Využívať všetky dostupné moderné metódy zabezpečenia kvality.

· Vytvorte zariadenie, ktoré dokáže nezávisle rozpoznať problémy a zastaviť sa, keď sú identifikované. Vytvorte vizuálny systém, ktorý upozorní vedúceho tímu a členov tímu, že stroj alebo proces si vyžaduje ich pozornosť. Jidoka (stroje s prvkami ľudskej inteligencie) je základom pre „vloženie“ kvality.

· Uistite sa, že organizácia má zavedený systém podpory na rýchle riešenie problémov a prijímanie nápravných opatrení.

· Princíp zastavenia alebo spomalenia procesu by mal zabezpečiť, aby sa požadovaná kvalita získala „na prvýkrát“ a stala sa neoddeliteľnou súčasťou firemnej výrobnej kultúry. Z dlhodobého hľadiska to zlepší produktivitu procesu.

Zásada 6. Štandardné úlohy sú základom neustáleho zlepšovania a delegovania právomocí na zamestnancov.

· Používajte stabilné, opakovateľné metódy práce, výsledok bude predvídateľnejší, zvýši sa koherencia práce a výstup bude jednotnejší. To je základ toku a ťahu.

· Zachyťte nahromadené poznatky o procese a štandardizujte momentálne najlepšie metódy. Neodrádzajte od tvorivého prejavu zameraného na zvyšovanie štandardu; upevnite to, čo ste dosiahli, pomocou nového štandardu. Potom sa skúsenosti nahromadené jedným zamestnancom môžu preniesť na toho, kto ho nahradí.

Zásada 7. Použite vizuálnu kontrolu, aby žiadny problém nezostal nepovšimnutý.

· Používajte jednoduché vizuálne pomôcky, ktoré pomôžu zamestnancom rýchlo identifikovať, kde spĺňajú normu a kde sa od nej odchýlili.

· Nepoužívajte počítačový monitor, ak odvádza pozornosť pracovníka od pracovného priestoru.

· Vytvorte jednoduché systémy vizuálnej kontroly na pracoviskách, ktoré podporujú tok a ťah.

· Ak je to možné, znížte objem správ na jeden hárok, aj keď ide o najdôležitejšie finančné rozhodnutia.

Zásada 8: Používajte iba spoľahlivú a overenú technológiu.

· Technológia je navrhnutá tak, aby ľuďom pomáhala, nie ich nahrádzala. Pred zavedením ďalšieho hardvéru sa často oplatí tento proces vykonať manuálne.

· Nové technológie sú často nespoľahlivé a ťažko štandardizovateľné, čo ohrozuje tok. Namiesto použitia netestovanej technológie je lepšie použiť známy, overený postup.

· Pred zavedením novej technológie a vybavenia by sa mala otestovať v reálnych podmienkach.

· Odmietnite alebo zmeňte technológiu, ktorá je v rozpore s vašou kultúrou a môže narušiť stabilitu, spoľahlivosť alebo predvídateľnosť.

· Napriek tomu povzbudzujte svojich ľudí, aby sledovali nové technológie, pokiaľ ide o hľadanie nových spôsobov. Rýchlo implementujte osvedčené technológie, ktoré boli testované na zlepšenie toku.

Zásada 9. Rozvíjať lídrov, ktorí dôkladne poznajú svoje podnikanie, vyznávajú firemnú filozofiu a dokážu ju naučiť ostatných.

· Je lepšie otestovať svojich lídrov, ako ich kupovať mimo firmy.

· Líder musí nielen plniť úlohy, ktoré mu boli pridelené, a mať zručnosti na komunikáciu s ľuďmi. Musí vyznávať firemnú filozofiu a ísť osobným príkladom, ako podnikať.

· Dobrý líder musí poznať každodennú prácu ako svoje topánky, len tak sa môže stať skutočným učiteľom firemnej filozofie.

Zásada 10: Rozvíjajte výnimočných ľudí a budujte tímy, ktoré si osvoja filozofiu spoločnosti.

· Vytvorte silnú, udržateľnú pracovnú kultúru s trvalými hodnotami a presvedčeniami, ktoré každý zdieľa a akceptuje.

· Vyškoliť výnimočných ľudí a tímy, aby fungovali v súlade s firemnou filozofiou, ktorá prináša výnimočné výsledky. Neúnavne pracujte na posilňovaní svojej výrobnej kultúry.

· Vytvárajte medzifunkčné tímy na zlepšenie kvality, produktivity a toku riešením zložitých technických problémov. Vyzbrojte ľudí nástrojmi na zlepšenie spoločnosti.

· Neúnavne trénujte ľudí, aby pracovali ako tím na dosiahnutí spoločného cieľa. Každý by sa mal naučiť pracovať v tíme.

Zásada 11: Rešpektujte svojich partnerov a dodávateľov, vyzývajte ich a pomôžte im zlepšovať sa.

· Rešpektujte svojich partnerov a dodávateľov, správajte sa k nim ako k rovnocenným účastníkom spoločnej veci.

· Vytvárať podmienky pre partnerov, ktoré stimulujú ich rast a rozvoj. Potom pochopia, že si ich vážia. Stanovte im náročné úlohy a pomôžte im ich vyriešiť.

Zásada 12. Aby ste pochopili situáciu, musíte všetko vidieť na vlastné oči (genchi genbutsu).

· Pri riešení problémov a zlepšovaní procesov musíte vidieť, čo sa deje na vlastné oči a údaje si osobne overovať a nie teoretizovať počúvaním iných ľudí alebo pozeraním do monitora počítača.

· Vaše myšlienky a úvahy by mali byť založené na údajoch, ktoré ste si sami overili.

· Aj predstavitelia vrcholového manažmentu spoločnosti a vedúci oddelení musia vidieť problém na vlastné oči, len tak bude pochopenie situácie skutočné a nie povrchné.

Zásada 13. Rozhodujte sa pomaly, na základe konsenzu, po zvážení všetkých možných možností; pri jeho realizácii neváhajte (nemawashi).

· Nerobte jasné rozhodnutie o postupe, kým nezvážite všetky alternatívy. Keď sa rozhodnete, kam pôjdete, bez meškania nasledujte zvolenú cestu, ale buďte opatrní.

· Nemawashi je proces spoločnej diskusie o problémoch a potenciálnych riešeniach, na ktorých sa zúčastňuje každý. Jeho úlohou je zozbierať všetky nápady a vypracovať spoločný názor, kam sa posunúť ďalej. Aj keď tento proces zaberie pomerne veľa času, pomáha pri väčšom hľadaní riešení a príprave podmienok na rýchlu realizáciu prijatého rozhodnutia.

Zásada 14: Staňte sa vzdelávacou štruktúrou prostredníctvom neúnavnej sebareflexie (hansei) a neustáleho zlepšovania (kaizen).

· Akonáhle sa proces stabilizuje, použite nástroje neustáleho zlepšovania na identifikáciu základných príčin neefektívnosti a podniknite účinné opatrenia.

· Vytvorte proces, ktorý nevyžaduje takmer žiadne zásoby. Pomôže to identifikovať plytvanie časom a zdrojmi. Keď je odpad každému zrejmý, možno ho eliminovať neustálym zlepšovaním (kaizen).

· Chráňte vedomostnú základňu o organizácii vašej spoločnosti, predchádzajte fluktuácii zamestnancov, sledujte postupné povyšovanie zamestnancov a uchovávanie nazbieraných skúseností.

· Pri dokončení hlavných etáp a dokončení všetkých prác analyzujte (hansei) jej nedostatky a otvorene o nich hovorte. Vypracujte opatrenia, ktoré zabránia opakovaniu chýb.

· Namiesto toho, aby ste pri nástupe do novej práce alebo pri nástupe nového manažéra znovu objavovali koleso, naučte sa štandardizovať osvedčené postupy a metódy.

Jeffrey Liker

O úspech Toyoty sa už dlhé desaťročia neustále zaujímajú manažéri a podnikatelia na celom svete. Spoľahlivosť automobilov Toyota sa stala štandardom pre celosvetový automobilový priemysel, takže so skúsenosťami tejto korporácie je tak či onak oboznámený každý, kto má záujem o zvyšovanie kvality tovarov a služieb.

Autor knihy, profesor Jeffrey Liker, rozpráva čitateľom o počiatkoch úspechu Toyoty, analyzuje Tao spoločnosti – jej jedinečnú obchodnú filozofiu, ktorá je založená na 14 základných princípoch manažmentu, ktoré objavil. Základným základom Toyota Way je jedinečný prístup k personálu pozostávajúci zo vzdelávania, školenia a rozvoja. Práve personál – kvalifikovaný, pracovitý, zodpovedný – je kľúčom k úspechu každej spoločnosti.

Kniha je určená manažérom a podnikateľom, ako aj študentom a pedagógom ekonomických univerzít.

Jeffrey Liker

Toyota Way: 14 princípov riadenia pre poprednú svetovú spoločnosť

Vedeckí redaktori A. Baranov, E. Bashkardin, S. Turko

Redaktorka N. Baranovskaya

Technický redaktor N. Lisitsyna

Korektorka E. Chudinová

Rozloženie počítača K. Svishchev, Y. Yusupova

Autor obálky S. Prokofiev

© McGraw-Hill 2004.

© Publikácia v ruštine, preklad, dizajn. Alpina Publisher LLC, 2012

© Elektronické vydanie. Vydavateľstvo Alpina LLC, 2012

Všetky práva vyhradené. Žiadna časť elektronickej kópie tejto knihy sa nesmie reprodukovať v žiadnej forme alebo akýmikoľvek prostriedkami, vrátane zverejňovania na internete alebo v podnikových sieťach, na súkromné alebo verejné použitie bez písomného súhlasu vlastníka autorských práv.

Venované Deb, Emme, Jessie a našej úžasnej ceste života

Od vedeckých redaktorov

Prečo potrebujeme toto Tao?

Nemusíte sa meniť.

Prežitie nie je zodpovednosť.

Edwardom Demingom

Otvorili ste jedinečnú a veľmi cennú knihu. Ak poznatky z nej získané správne využijete, výrazne privediete svoju spoločnosť k spoľahlivému a dlhodobému úspechu. Je to niečo ako biblia obchodného vedenia.

V Rusku sa to stalo takto: „pôjdeme svojou cestou“, strávime veľa času jej hľadaním a „stavbou lyžiarskej trate“. A tak vo všetkom – od stavania plotov až po experimenty so sociálnou štruktúrou. A čas je jediný zdroj, ktorý sa nedá doplniť. Prečo nevyužiť časom overenú cestu, ktorá povedie od skazy k prosperite?

Prvýkrát po 20 rokoch po reforme vychádza v masovom náklade v r. Rusko. Už sme mali možnosť zoznámiť sa prostredníctvom kníh s úspešnými príbehmi a novými koncepciami riadenia mnohých spoločností. Navyše sú spravidla západní, o niečo menej často domáci. V posledných rokoch sa však v otázkach riadenia podniku nie vždy vedome, ale čoraz viac začíname obracať na skúsenosti z východu. Existujú na to dôvody a prvým z nich je prax (kritérium pravdy!).

Ale prax je taká, že Toyota je dnes nielen najväčšou korporáciou, ale aj číslom tri na globálnom trhu výroby automobilov (podľa analytikov sa spoločnosť dostane na druhé miesto v roku 2005). Pre nás je dôležitejšie porozumieť nasledujúcim skutočnostiam, ktoré sú pre Toyotu tradičné už mnoho rokov:

Objem zisku spoločnosti, ako aj jej trhová kapitalizácia prevyšuje zodpovedajúce súhrnné ukazovatele všetkých jej najbližších konkurentov (GM + Ford + Chrysler);

Tempo rastu zisku je v priemere dvakrát vyššie ako rast tržieb (dochádza k systematickému zvyšovaniu ziskovosti);

Rast predaja Toyoty výrazne prevyšuje dynamiku jej hlavných konkurentov.

Súbežné dodržiavanie týchto troch tradícií už mnoho rokov sa zdá byť pre domáce podniky fantastické. Pôsobivé výsledky! Stojí za to študovať ich povahu, aby ste ich využili na budovanie svojho úspechu? Nepochybne. Ale tu vznikajú mýty...

Mýtus 1: Rusko nie je Japonsko

Máme úplne inú krajinu, inú mierku, iných ľudí, inú vládu...

Toyota v súčasnosti vyrába viac ako 45 % svojich produktov vo svojich 46 továrňach mimo Japonska – takmer vo všetkých častiach sveta vrátane Afriky. Navyše, podiel zahraničnej produkcie v spoločnosti sa za posledných 10 rokov zdvojnásobil, čo svedčí o rýchlom raste. Vo všetkých továrňach v zahraničí sa využíva najmä lokálny personál, pričom v prvých fázach sú na kľúčových pozíciách manažmentu zapojení japonskí manažéri. Všetky továrne bez výnimky majú vyvinutý systém kontinuálneho vzdelávania (TPS) (Toyota Production System, primárny zdroj konceptu Lean Production, ktorý sa neskôr objavil v USA), ktorý neobchádza ani jeden zamestnanec. Takže Keňa, Venezuela, Pakistan, USA tiež nie sú Japonsko, ale Toyote sa všade darí udržiavať svoju kultúru. Prečo je to v Rusku nemožné? Ako vidíte, „skaza nie je vo vchode, ale v hlavách“ a predovšetkým v hlavách manažérov. A táto kniha má pomôcť poraziť takúto „skazu“.

Rusko teraz životne potrebuje prielom v ekonomike. Doslova potrebujeme vytvoriť „ruský ekonomický zázrak“, aby sme znovu získali status skutočne veľmoci. Byť schopný konkurovať a s istotou víťaziť na globálnom trhu. Stať sa nielen silnou, ale aj bohatou krajinou. Štúdium iba západných skúseností na to nestačí.

Pojem „ekonomický zázrak“ si stále spájame predovšetkým s krajinami ako Japonsko, Čína, Južná Kórea... A tu je zaujímavý ďalší aspekt, akési déjà vu. Pri štúdiu praxe úspešných východných spoločností a skúseností „juhovýchodných tigrov“ vo všeobecnosti sme prekvapení, keď sme objavili mnohé známe, aj keď výrazne prepracované, ale často nezaslúžene zabudnuté prístupy k riadeniu, ktoré sa aktívne používali v ZSSR. V prvom rade ide o rozhodnutia na sociálnej úrovni, ktoré podporujú zapojenie všetkých zamestnancov do neustáleho zlepšovania. Alebo, ako sa hovorí teraz, dosiahnutie maximálnej návratnosti kľúčových nehmotných aktív.

Pripomeňme si také pojmy ako duch kolektivizmu, úcta k pracujúcemu človeku, hnutie za efektívnosť a kvalitu, racionalizácia, NIE, tímová kontrakcia, Šchekinova metóda... Podobné prvky z našej minulosti sa v najlepšom zmysle ukazujú úspešne a široko využívané v trhových podmienkach ekonomiky a hlavne na východe. Okrem toho bude pre nás jednoduchšie pochopiť a prijať metódy úspešného riadenia s „východnými koreňmi“. Mnohé z týchto nástrojov sa skutočne aktívne vracajú k životu v novej kvalite, po adekvátnej úprave – bez postskriptov, šachty, formalizmu a iných „izmov“ obsiahnutých v predchádzajúcom systéme.

Mýtus 2: v mojej produkcii je to nemožné

Nevyrábame autá. Nemáme sériovú výrobu. V hutníctve (energetika, ťažba ropy, ťažké strojárstvo, bankovníctvo...) to nefunguje.

Základné princípy a metódy TPS sú abstrahované zo špecifík odvetvia. Po prečítaní knihy pochopíte prečo. A nie je to len Ford, ktorý predstavuje diskrétnu masovú výrobu, ktorý postavil svoj výrobný systém okolo TPS.

Alcoa, svetová jednička v tavení hliníka, je procesný typ výroby. Koncom 90. rokov spoločnosť vyvinula systém Alcoa Business System (ABS), založený na - hádajte čo!? – TPS. V dôsledku implementácie ABS spoločnosť šetrí najmenej 1 miliardu dolárov ročne už päť rokov. A takýchto príkladov v metalurgii je veľa, už aj v Rusku, vrátane našej praxe.

Zoberme si ďalší „pól“ – jednorazovú (zákazkovú) výrobu. A existuje veľa príkladov: spoločnosti ako Boeing, General Electric a Caterpillar aktívne a dlho využívajú Lean. Metódy TPS sú široko propagované a šírené v Spojených štátoch prostredníctvom špecializovaných priemyselných združení pre rozvoj Lean v špecifických odvetviach, vrátane stavby lodí, letectva, stavebníctva a mnohých ďalších. Príklady uvedené v knihe o využití princípov TPS v inžinierskom vývoji (projekty Prius, Lexus) sú ďalším argumentom proti tomuto mýtu.

JA. Parfenová

Široká škála systémov a metód zameraných na zvýšenie efektívnosti riadenia podniku môže spôsobiť ťažkosti pri ich výbere aj skúseným a vyškoleným manažérom. Budem citovať jedného z manažérov obranného komplexu Petrohrad: „Máme certifikát zhody s ISO 9001. SMK nie je efektívny Pokúšali sme sa zaviesť metódy štíhlej výroby, nefungovalo to Teraz chcem implementovať ERP systém...“ Výsledok implementácie ERP – systémy v danom podniku sú ľahko predvídateľné – ako sa hovorí, komentáre sú zbytočné.

Otázka, aký systém v podniku použiť na riešenie problémov alebo zlepšenie prevádzky, je samozrejme v kompetencii manažéra. V literatúre, na mnohých seminároch a konferenciách však autori článkov a konzultanti - prívrženci rôznych systémov - medzi sebou často vedú prudké spory, zaostávajú za výhodami „svojich“ systémov a nemilosrdne kritizujú všetky ostatné. Nie je vždy ľahké pochopiť podstatu týchto sporov. Nedostatok hlbokého porozumenia vytvára myšlienky ako: „ISO 9001 nefunguje“, „Procesy by mali byť opísané v programe BPWin, všetko ostatné je nesprávne“, „Japonské metódy nám nevyhovujú“ – a dokonca aj také ako: „My všetci urobil to v minulom ZSSR a neprišlo z toho nič dobré." Bohužiaľ, tieto myšlienky úspešne „zachytávajú masy“.

Podniky vojensko-priemyselného komplexu (DIC) sú v ešte zložitejších podmienkach: na výrobu obranných produktov je potrebné zabezpečiť súlad s normou GOST RV 15.002-2003, ktorá obsahuje veľké množstvo dodatočných (v porovnaní s ISO 9001 ) požiadavky. Pokúsime sa pochopiť, ako sú navzájom prepojené také rozšírené systémy ako systémy manažérstva kvality (QMS), štíhla výroba (Lean Production) a ako tieto systémy zodpovedajú požiadavkám GOST RV 15.002.

1. Princípy QMS a štíhlej výroby

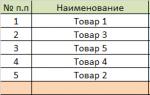

Základné princípy prístupu, ktorý sa neskôr stal známym ako „štíhla výroba“ (LP), boli sformulované v USA v 90. rokoch minulého storočia a boli výsledkom analýzy úspechu japonskej spoločnosti Toyota. Za zakladateľa myšlienok BP je považovaný Taiichi Ohno, ktorý začal pracovať v Toyote v roku 1943. Dnes je koncept BP zameraný predovšetkým na elimináciu strát, minimalizáciu nákladov a zlepšenie kvality („nulové straty, nulové zásoby, nulové defekty“). obsahuje 14 hlavných princípov. Analýza princípov, na ktorých stojí BP, odhaľuje vysoký stupeň podobnosti s princípmi manažérstva kvality (tabuľka 1). V tabuľke sú kurzívou zvýraznené tie princípy, ktoré nijako nesúvisia so zásadami manažérstva kvality a sú v tomto zmysle nové a neobvyklé.

Tabuľka 1. Porovnanie 14 princípov štíhlej výroby a 8 princípov manažérstva kvality

| 14 zásad riadenia spoločnosti "Toyota" |

|

| 1. Robte manažérske rozhodnutia s dlhodobou perspektívou, aj keď je to škodlivé pre krátkodobé finančné ciele. | 1. Zameranie na zákazníka |

| 2. Proces nepretržitého toku pomáha identifikovať problémy | 2. Vodcovské vedenie |

| 3. Použite systém ťahania, aby ste sa vyhli nadprodukcii | 3. Zapojenie zamestnancov |

| 4. Vyrovnajte množstvo práce (rozdeľte množstvo práce rovnomerne) | 4. Procesný prístup |

| 5. Urobte zastavenie výroby na vyriešenie problémov súčasťou výrobnej kultúry, ak si to kvalita vyžaduje. | 5. Systematický prístup k riadeniu |

| 6. Štandardné úlohy sú základom pre neustále zlepšovanie a delegovanie právomocí na zamestnancov | b. Neustále zlepšovanie |

| 7. Použite vizuálnu kontrolu, aby žiadny problém nezostal nepovšimnutý | 7. Rozhodovanie na základe faktov |

| 8. Používajte iba spoľahlivé, osvedčené technológie | 8. Obojstranne výhodné vzťahy s dodávateľmi |

| 14 princípov riadenia Toyoty | 8 princípov manažérstva kvality |

| 9. Rozvíjajte lídrov, ktorí dôkladne poznajú svoje podnikanie, vyznávajú firemnú filozofiu a dokážu to naučiť ostatných | |

| 10. Rozvíjajte výnimočných ľudí a formujte tímy, ktoré dodržiavajú firemnú filozofiu | |

| 11. Rešpektujte svojich partnerov a dodávateľov, vyzývajte ich a pomôžte im zlepšovať sa | |

| 12. Aby si pochopil situáciu, potrebuješ všetko vidieť na vlastné oči. | |

| 13. Rozhodujte sa pomaly, na základe konsenzu, po zvážení všetkých možných možností; pri jej realizácii neváhajte | |

| 14. Staňte sa učiacou sa organizáciou prostredníctvom neúnavnej sebareflexie a neustáleho zlepšovania. |

Ako vidíme, 14 princípov BP plne zahŕňa princípy manažérstva kvality, čo naznačuje jednotný konzistentný koncepčný základ pre tieto dva prístupy. Absencia rozporov umožňuje, aby sa v podniku používali oba prístupy (postupne alebo paralelne), bez toho, aby to spôsobilo ďalšie ťažkosti alebo dva rôzne systémy v jednom podniku.

2. Postup implementácie QMS a BP

Ak sa podnik rozhodne zaviesť akýkoľvek manažérsky systém, akcie na implementáciu tohto rozhodnutia budú nevyhnutne zahŕňať: výber a vymenovanie zodpovednej osoby, ktorá sa stane lídrom zmeny; školenie zamestnancov (získanie potrebných vedomostí), a to ako samostatným štúdiom, tak aj s pomocou skúsených odborníkov; analýza súčasného systému riadenia podniku s cieľom posúdiť jeho súčasný stav a identifikovať existujúce a potenciálne problémy. Všeobecný algoritmus implementácie systémov obsahujúci veľké množstvo analógií je uvedený v tabuľke. 2.

Tabuľka 2. Algoritmus implementácie systému

| BP | QMS |

| 1. Nájdite agenta zmeny (lídra, ktorý dokáže prevziať zodpovednosť) | 1. Vymenovať zástupcu vedenia zodpovedného za zabezpečenie rozvoja, implementácie a šírenia SMK |

| 2. Získajte potrebné znalosti o systéme napájania | 2. Vyškoliť personál v základných princípoch QMS |

| 3. Nájsť alebo vytvoriť krízu v organizácii (využiť krízovú situáciu na iniciovanie zmien) | 3. Analyzujte súčasný systém riadenia organizácie |

| 4. Zmapujte tok hodnôt pre každý produkt | 4. Definujte procesy a vytvorte popisy procesov |

| 5. Identifikujte zdroje strát a rýchlo ich začnite odstraňovať | 5. Vykonávať riadenie procesov |

| 6. Okamžite nastúpiť do práce, informovať personál o výsledkoch práce | 6. Vypracovať a informovať zamestnancov o politike a cieľoch kvality |

| 7. Usilujte sa o okamžité výsledky | 7. Vypracovať a implementovať dokumentáciu, vykonávať interný audit |

| 8. Neustále sa zlepšovať | 8. Merať, analyzovať a zlepšovať |

3. Implementácia požiadaviek GOST RV 15.002 v podnikoch obranného priemyslu

V súčasnosti sa podniky ruského vojensko-priemyselného komplexu aktívne podieľajú na vytváraní QMS a ich následnej certifikácii pre súlad s požiadavkami normy GOST RV 15.002-2003 "Systém pre vývoj a výrobu produktov. Vojenská technika. Manažment kvality všeobecné požiadavky."

Je potrebné poznamenať, že GOST RV 15.002 na rozdiel od ISO 9001 neobsahuje všeobecné, do značnej miery načrtnuté požiadavky, ale jasne štruktúrované špecifické požiadavky na zabezpečenie funkcií potrebných na realizáciu obranného poriadku štátu. Viac ako päťročné skúsenosti s uplatňovaním požiadaviek GOST RV 15.002 v činnostiach podnikov obranného priemyslu umožnili identifikovať množstvo vzorov: mnohé špecifické požiadavky normy nie sú splnené alebo nie sú splnené v plnom rozsahu. Odborníci z certifikačných orgánov „Vojenský register“ a „Oboronsertifika“ poznamenávajú, že najväčší počet nezrovnalostí zistených pri certifikačných a kontrolných auditoch súvisí s fungovaním technologických procesov a stavom zariadení. Najčastejšie sa porušujú požiadavky nasledujúcich odsekov tejto normy:

bod 7.5.1.4 - technologické vybavenie nie je pravidelne kontrolovaná na technologickú presnosť v súlade s harmonogramom dohodnutým s PP;

bod 7.5.1.5 - k technologickému zariadeniu neexistuje prevádzková dokumentácia. Technologické vybavenie neposkytuje presnosť dodržiavania technologických prevádzkových režimov v rámci tolerancií;

bod 7.5.1.6 - podmienky umiestnenia technologických zariadení vo výrobných priestoroch neposkytujú vždy súlad so stanovenými požiadavkami na bezpečnosť, životné prostredie a priemyselnú čistotu;

bod 7.5.1.9 - v organizácii nedefinované a nezdokumentované postup a metódy kontroly a zabezpečenia kvality technologických procesov.

Nie sú splnené ani body normy týkajúce sa optimalizácie spotreby zdrojov, znižovania rizík a strát, a to:

bod 4.1.1 „SMK organizácie musí zabezpečiť... zníženie neproduktívnych výdavkov (strat) zdrojov podľa uzatvorených zmlúv“;

bod 5.3.2 „Politika kvality organizácie by mala obsahovať: plnenie požiadaviek zákazníka a zníženie rizika pre zákazníka pri plnení obranného príkazu; povinnosti efektívne využitie pridelených finančných a iných zdrojov...“

Metódy BP sú na celom svete považované za jeden z optimálnych nástrojov na znižovanie režijných nákladov (elimináciu strát). V rámci týchto metód je obvyklé rozlišovať osem hlavných typov strát:

nadprodukcia;

strata času (čakanie);

nadmerná preprava (sťahovanie);

nadmerné (nesprávne) spracovanie (zbytočné technologické operácie);

nadmerné zásoby;

zbytočné pohyby osôb (zbytočné pohyby personálu počas práce);

vady (výroba vád);

nerealizovaný tvorivý potenciál (strata času a tvorivých iniciatív v dôsledku nepozornosti zamestnancov).

Uvedené typy strát možno identifikovať tak v priemyselných podnikoch pri výrobe a navrhovaní výrobkov, ako aj v servisných organizáciách pri obsluhe spotrebiteľov (prijímanie a zadávanie objednávok), pri vykonávaní logistických operácií atď. V súčasnosti sú nástroje BP zamerané na elimináciu odpadu, prevenciu defektov a optimalizáciu zásob široko využívané po celom svete. V Rusku sa cestou implementácie princípov BP vydalo aj mnoho organizácií v rôznych odvetviach. Lídrami v ich praktickej aplikácii boli podniky automobilového priemyslu a neželeznej metalurgie. Medzi nimi sú napríklad Ulyanovsk Automobile Plant OJSC, Zavolzhsky Motor Plant OJSC, GAZ OJSC, Ural-Steel LLC, Kamensk-Ural Metallurgical Plant, Mtsensk Foundry atď.

Dnes, v dôsledku hospodárskej krízy, sú metódy BP ešte aktuálnejšie, pretože umožňujú zlepšiť kvalitu a optimalizovať výrobu bez výrazných nákladov. Bohužiaľ, nástroje BP sa v podnikoch obranného priemyslu ešte výrazne nerozšírili. Možno práve nedostatok skúseností s používaním týchto nástrojov je jedným z obmedzení pri plnej implementácii požiadaviek GOST RV 15.002 týkajúcich sa znižovania režijných nákladov, optimalizácie zdrojov a určovania nákladov na kvalitu.

Doplnenie SMK o princípy BP zamerané na elimináciu strát, zvýšenie rytmu výroby, optimalizáciu logistiky (skladu aj výroby), štandardizáciu tak vytvára spoľahlivý základ pre plnú implementáciu požiadaviek normy GOST RV 15.002-2003. Implementácia BP vám zároveň umožňuje vyhnúť sa preťaženiu systému zbytočnou dokumentáciou: pomocou jednoduchých a vizuálnych nástrojov vizualizácie môže manažment podniku obranného priemyslu zabezpečiť otvorenosť a transparentnosť systému riadenia, a tým aj zapojenie pracovníkov v kvalitných činnostiach.

Literatúra:

1. GOST RV 15.002-2003. SRPP VT. Systémy manažérstva kvality Všeobecné požiadavky.

2. GOST R ISO 9001-2001. Systémy manažérstva kvality. Požiadavky.

3. GOST R ISO 9000-2005. Systémy manažérstva kvality. Základy a slovná zásoba.

4. Womack J., Jones D. Štíhla výroba. Ako sa zbaviť strát a dosiahnuť prosperitu vašej spoločnosti. - M.: Alpina Business Books, 2008.

5. Liker J. Dao Toyota. 14 princípov riadenia poprednej svetovej spoločnosti. - M.: Alpina Business Books, 2005.

6. Imai Masaaki. Gemba Kaizen. Cesta k nižším nákladom a vyššej kvalite. - M.: Alpina Business Books, 2006.

7. Rother M., Shook J. Naučte sa vidieť obchodné procesy. Prax vytvárania máp tvorby hodnôt. - M.: Alpina Business Books, 2005.

8. Procesy: prístupy a ťažkosti. Štíhla výroba // Všetko o kvalite. Domáci vývoj. 2009. Zv. 56.

9. Technická regulácia a certifikácia QMS v obrannom komplexe. Vyvážené hodnotenia. Štatistické metódy v manažmente // Všetko o kvalite. Domáci vývoj. 2009. Zv. 58

Nestrať to. Prihláste sa na odber a dostanete odkaz na článok na svoj e-mail.

Úspech, ktorý Toyota dosiahla, je už niekoľko desaťročí dôvodom skutočného záujmu obchodníkov a manažérov z celého sveta. Kvalita automobilov Toyota sa stala príkladom, ku ktorému vzhliadajú lídri svetového automobilového priemyslu, a preto sa so skúsenosťami začína oboznamovať každý, kto chce niekedy zlepšiť kvalitu svojich tovarov a služieb. spoločnosti.

Jeffrey Liker v knihe „The Toyota Way: 14 Principles of Management for the World's Leading Company“ zavedie čitateľov ku koreňom úspechu značky Toyota a analyzuje obchodnú filozofiu tejto korporácie, ktorá pozostáva zo 14 základných princípov manažmentu. ním objavený. Základom Toyota Way je jedinečný prístup k zamestnancom, ktorý zahŕňa vzdelávanie, školenia a rozvoj.

Kniha zaujme manažérov, podnikateľov, ale aj pedagógov ekonomických univerzít a ich študentov.

O Jeffreym Likerovi

Jeffrey Liker je profesor priemyselného a prevádzkového inžinierstva na Michiganskej univerzite, držiteľ viac ako tuctu ocenení Shingo za excelentnosť vo výskume, prezident Liker Lean Advisors a riaditeľ Optiprise Inc., člen Asociácie pre priemyselnú excelentnosť Hall. of Fame a autorom niekoľkých desiatok článkov a ôsmich kníh na tému dosahovania a zvyšovania kvality a efektívnosti organizácií. Medzi klientov Likeru patria spoločnosti ako Fujitsu Technical Services, Harley Davidson, Caterpillar, Hertz a ďalšie.

Jeffrey Liker je profesor priemyselného a prevádzkového inžinierstva na Michiganskej univerzite, držiteľ viac ako tuctu ocenení Shingo za excelentnosť vo výskume, prezident Liker Lean Advisors a riaditeľ Optiprise Inc., člen Asociácie pre priemyselnú excelentnosť Hall. of Fame a autorom niekoľkých desiatok článkov a ôsmich kníh na tému dosahovania a zvyšovania kvality a efektívnosti organizácií. Medzi klientov Likeru patria spoločnosti ako Fujitsu Technical Services, Harley Davidson, Caterpillar, Hertz a ďalšie.

Pre viac informácií môžete navštíviť webovú stránku autora "Optiprise.com".

O knihe „The Toyota Way: 14 princípov riadenia poprednej svetovej spoločnosti“

Kniha pozostáva z predslovu, úvodu, troch veľkých častí rozdelených do oddielov a kapitol a zoznamov použitej a odporúčanej literatúry.

Nižšie vás pozývame, aby ste sa oboznámili so stručným popisom každej zo spoločností Toyota, o ktorých sa hovorí v knihe Jeffreyho Likera. Majte však na pamäti, že popis princípov začína až druhou časťou. Z prvej sa dozviete veľa zaujímavých a nepochybne dôležitých faktov z histórie Toyota Corporation a z tretej sa dozviete, ako uplatniť Toyota Way vo vlastnej organizácii.

Zásada 1: Robte krátkodobé rozhodnutia s dlhodobou perspektívou, aj keď to ide na úkor krátkodobých finančných cieľov.

Treba k tomu pristupovať systematicky a strategicky. Je potrebné uvedomiť si svoje miesto v histórii organizácie a snažiť sa ju posunúť na vyššiu úroveň, vylepšiť a prebudovať, dosiahnuť hlavný cieľ, ktorý je dôležitejší ako dosahovanie zisku.

Princíp 2: Proces nepretržitého toku pomáha identifikovať problémy

Technologický proces je potrebné reštrukturalizovať tak, aby sa vytvoril kontinuálny tok, ktorý zaručí pridanú hodnotu. Musí existovať aj dobrá komunikácia medzi ľuďmi a procesmi, aby sa prípadné problémy dali okamžite identifikovať. To všetko by sa malo stať súčasťou kultúry organizácie.

Zásada 3: Použite systém ťahania, aby ste sa vyhli nadprodukcii

Je dôležité zabezpečiť, aby interný spotrebiteľ prijímajúci vašu prácu dostal to, čo potrebuje, v požadovanom množstve a v požadovanom čase. Zásoba výrobkov sa musí doplniť podľa miery ich spotreby. Nedokončená výroba by sa mala obmedziť na minimum, rovnako ako skladovanie zásob.

Zásada 4. Rozdeľte množstvo práce rovnomerne: pracujte ako korytnačka, nie ako zajac

Jednou z podmienok úspechu štíhlej výroby je eliminácia odpadu. Ďalšími dvoma podmienkami sú eliminácia preťaženia zariadení a zamestnancov a normalizácia nerovnomerných harmonogramov výroby. Zaťaženie by malo byť rozložené rovnomerne vo všetkých smeroch.

Zásada 5: Zastavte výrobu na vyriešenie problémov súčasťou výrobnej kultúry, keď si to kvalita vyžaduje.

Hodnota vašej ponuky je určená kvalitou a mala by byť vylepšená a zabezpečená všetkými dostupnými prostriedkami. Navrhnite zariadenie, ktoré dokáže nezávisle odhaliť problémy a prestane fungovať, keď sa zistia. Uistite sa, že vaša organizácia má systém podpory, ktorý bude pripravený rýchlo vyriešiť problémy.

Zásada 6. Štandardné úlohy sú základom neustáleho zlepšovania a delegovania právomocí na zamestnancov

Osvojte si pracovné metódy, ktoré sú konzistentné a opakovateľné – to vám umožní predvídať výsledok práce a zlepšiť jej súdržnosť a jednotný výstup. To je základ toku a ťahu. Je dôležité zaznamenávať nahromadené poznatky o pracovnom procese a štandardizovať tie najefektívnejšie. V dôsledku toho bude možné prenášať skúsenosti zo zamestnanca na zamestnanca.

Zásada 7. Použite vizuálnu kontrolu, aby žiadny problém nezostal nepovšimnutý.

Je dôležité používať jednoduché vizuálne pomôcky, ktoré zamestnancom pomôžu rýchlo určiť, či dodržiavajú alebo odchyľujú sa od normy. Ak počítačový monitor odvádza pozornosť zamestnanca od pracovného priestoru, je lepšie ho nepoužívať. Bolo by dobré zredukovať objem reportov na jeden hárok a je jedno aký význam majú tieto reporty.

Zásada 8. Používajte iba spoľahlivú, overenú technológiu

Účelom technológie je pomáhať ľuďom, nie ich nahrádzať. Oveľa väčší zmysel má používať overenú technológiu namiesto netestovaných inovácií. Každá nová technológia musí byť testovaná v reálnych podmienkach. Technológia, ktorá je v rozpore s kultúrou organizácie, by mala byť odmietnutá alebo zmenená.

Zásada 9. Vychovávajte lídrov, ktorí dôkladne poznajú svoje podnikanie, vyznávajú filozofiu spoločnosti a dokážu to naučiť ostatných

Namiesto kupovania lídrov mimo firmy je oveľa lepšie rozvíjať si vlastných. je nielen plnenie zadaných úloh a zvládnutie komunikačných zručností, ale aj vyznávanie firemnej filozofie a príkladný prístup k podnikaniu. Každodenné funkcie musí líder ovládať na najvyššej úrovni.

Zásada 10: Rozvíjajte výnimočných ľudí a budujte tímy, ktoré si osvoja filozofiu spoločnosti

Usilujte sa o vytvorenie stabilnej a silnej pracovnej kultúry, ktorá je zakorenená v trvalých hodnotách a presvedčeniach, ktoré zdieľajú a akceptujú všetci. Rozvíjajte vynikajúcich ľudí a tímy, aby fungovali v súlade s firemnou filozofiou. Zamestnanci musia pracovať ako tím, aby dosiahli spoločný cieľ.

Zásada 11: Rešpektujte svojich partnerov a dodávateľov, vyzývajte ich a pomôžte im zlepšovať sa.

Každý partner a dodávateľ by mal cítiť, že ho rešpektujete. Skúste sa k nim správať ako k rovnocenným partnerom a vytvorte im podmienky, ktoré budú stimulovať ich rozvoj a rast. Je potrebné stanoviť im aj náročné úlohy a poskytnúť pomoc pri ich riešení.

Zásada 12. Aby ste pochopili situáciu, musíte všetko vidieť na vlastné oči

V procese riešenia problémov a zlepšovania procesov musíte na vlastné oči vidieť, čo sa deje, a vidieť sami, aby ste si nevytvárali teórie založené na informáciách zo zdrojov tretích strán. Všetky úvahy by mali byť založené na informáciách, ktoré ste si sami overili.

Zásada 13. Rozhodujte sa pomaly, na základe konsenzu, po zvážení všetkých možných možností; pri jej realizácii neváhajte

Kým sa nezvážia všetky alternatívy, nemalo by sa prijať žiadne definitívne rozhodnutie, ale keď sa tak stane, je potrebné konať opatrne, ale neodkladne. Využite proces spolupráce na diskusiu o problémoch a riešeniach, ktorý zahŕňa všetkých, čo umožňuje zvážiť všetky nápady a dosiahnuť konsenzus. Hoci tento proces môže byť časovo náročný, je veľmi efektívny.

Zásada 14: Staňte sa vzdelávacou inštitúciou prostredníctvom neúnavnej sebareflexie a neustáleho zlepšovania.

Keď sa proces stabilizuje, musíte okamžite použiť zlepšovacie nástroje na identifikáciu príčin neproduktívnej práce. Je potrebné vytvoriť proces, ktorý nebude vyžadovať prakticky žiadne zásoby, čo pomôže určiť stratu zdrojov a času. Po ukončení hlavných etáp práce a ukončení procesu je potrebné analyzovať nedostatky a vypracovať opatrenia, aby sa chyby neopakovali.

Stručný záver

Pri svojej práci môžete využiť len niektoré princípy Toyota Way, vďaka ktorým môžete zvýšiť efektivitu firmy na určitý čas, no takéto výsledky budú krátkodobé. Ak však budete dodržiavať všetky uvedené zásady, určite dosiahnete vážne konkurenčné výhody a v dôsledku toho obrovský úspech.

1. Robte manažérske rozhodnutia s dlhodobou perspektívou, aj keď je to škodlivé pre krátkodobé finančné ciele.

2. Proces nepretržitého toku pomáha identifikovať problémy.

3. Použite schému "pull", aby ste sa vyhli nadprodukcii. Organizácia výroby vyžaduje, aby spotrebiteľ dostal to, čo potrebuje, v správnom čase a v správnom množstve.

4. Vyrovnajte množstvo práce. Aby ste vytvorili správnu štíhlu výrobu a dosiahli lepšiu kvalitu služieb, musíte zosúladiť výrobný plán bez toho, aby ste vždy prísne dodržiavali poradie, v ktorom sú objednávky prijímané.

5. Zastavte výrobu, ak si to kvalita vyžaduje.

6. Štandardné úlohy a delegovanie právomocí na zamestnancov sú základom neustáleho zlepšovania.

7. Použite vizuálnu kontrolu, aby žiadny problém nezostal nepovšimnutý.

8. Používajte iba spoľahlivé, osvedčené technológie.

9. Rozvíjajte lídrov, ktorí dôkladne poznajú svoje podnikanie, vyznávajú filozofiu spoločnosti a dokážu to naučiť ostatných.

10. Rozvíjajte výnimočných ľudí a formujte tímy, ktoré dodržiavajú firemnú filozofiu.

11. Rešpektujte svojich partnerov a dodávateľov, stanovte im náročné úlohy a pomôžte im zlepšiť sa.

12. Ak chceš pochopiť situáciu, pozri sa na všetko svojimi očami.

13. Rozhodujte sa pomaly, po zvážení všetkých možných možností.

14. Urobte zo svojej spoločnosti učiacu sa organizáciu prostredníctvom neúnavnej analýzy a neustáleho zlepšovania.

Ťahaná výroba je schéma organizácie výroby, v ktorej sú objemy výroby v každej výrobnej fáze určované výlučne potrebami nasledujúcich etáp (v konečnom dôsledku potrebami zákazníka). Spolu so schémou „just in time“ je schéma ťahovej výroby súčasťou konceptu „asketickej“ alebo „štíhlej“ výroby. Wikipedia