Як зазначалося вище, процес різання металів при фрезеруванні немає принципових відмінностей від процесу різання при точении. Зупинимося на деяких явищах, що супроводжують процес різання.

Зрізаний шар металу у вигляді стружки, як відомо, може мати різний вигляд залежно від умов обробки. За класифікацією проф. І. І. Тімі, стружка може бути наступних типів: зливна, сколювання та надлому.

Наріст при різанні металів. При різанні в'язких металів у деяких випадках на передній поверхні інструмента утворюється так званий наріст. Це сильно деформований шматочок оброблюваного матеріалу у вигляді клина великої твердості (рис. 243), що прикріпився (приварився) до передньої поверхні різця. Цей шматочок металу безперервно сходить зі стружкою і знову утворюється. Він по суті є ріжучою частиною інструменту та оберігає ріжучу кромку від зношування. Однак якщо на передній поверхні інструменту утворився наріст, то погіршується якість обробленої поверхні. Тому при чистовій обробці металів, а також при нарізанні різьблення наріст є шкідливим явищем. Для його ліквідації слід ретельно доводити передню поверхню інструменту або змінювати швидкість різання (частіше у бік її збільшення до 30 м/хв і вище), а також застосовувати відповідні умови обробки змащувально-охолоджувальні рідини.

Усадка стружки. При різанні металів стружка деформується і виявляється коротшою за ту ділянку, з якої вона зрізана (рис. 244).

Це явище укорочення стружки по довжині називається поздовжньою усадкою стружки.

Об'єм металу при деформуванні практично не змінюється. Отже, скорочення стружки по довжині повинно супроводжуватися збільшенням площі поперечного перерізу стружки. Збільшення площі поперечного перерізу називається поперечною усадкою стружки.

Деформування стружки призводить до її завивання. Канавки різальних інструментів (свердлів, протяжок, фрез та ін.) повинні забезпечувати можливість вільного розміщення стружки, що завивається.

Теплові явища при різанні металів. У процесі різання металів оброблювана деталь, різальний інструмент та стружка нагріваються. При збільшенні швидкості різання, особливо під час зняття тонких стружок температура в зоні різання збільшується до 60°. При подальшому підвищенні швидкості різання в ряді випадків можна спостерігати стружку, що сходить, нагріту до яскраво-червоного гартування (900°С).

На обробленій поверхні сталевої деталі при цьому можуть бути помітні відтінки всіх кольорів втечі, що свідчать про високу температуру найтоншого поверхневого шару деталі в момент зіткнення з задньою поверхнею інструменту. Підвищення температури в зоні різання відбувається в результаті перетворення механічної енергії, що витрачається на процес різання, в теплову. Ще Я. Г. Усачов встановив, що в стружку йде від 60 до 86% загальної кількості теплоти, що утворюється при різанні, в ріжучий інструмент - від 10 до 40% загальної кількості теплоти, а оброблювану заготовку - від 3 до 10%. Як у стружці, і у інструменті теплота розподіляється нерівномірно. У ріжучому інструменті при безперервній роботі встановлюється постійний тепловий режим за кілька хвилин роботи. Практично вирівнювання температури оброблюваної деталі закінчується вже після її обробки. Тепло, що утворюється в зоні різання, дуже впливає на весь процес різання і пов'язані з ним явища (наростоутворення, знос інструменту та ін.) Тому в теорії різання металів тепловим явищам при різанні металів приділяється велика увага.

Шорсткість обробленої поверхні. Проблема поліпшення якості продукції, що випускається, поряд з безперервним підвищенням продуктивності праці є найважливішою в машинобудуванні.

Оцінюючи якості готової деталі враховують такі основні показники: точність розміру, точність геометричної форми і шорсткість поверхні.

Шорсткість обробленої поверхні залежить від наступних факторів: правильного вибору геометричних параметрів (кутів заточування) інструменту і передусім кута. кутів у плані, правильного вибору подачі, швидкості різання, а також застосування відповідних змащувальноохолоджуючих рідин.

Для отримання високого класу чистоти поверхні необхідно також, щоб передня та задні поверхні інструменту були ретельно доведені (обробка алмазними колами або пастою карбіду бору).

Вібрації при різанні металів. У процесі різання металів за певних умов виникають вібрації (коливання). Поява вібрацій у багатьох випадках є основною причиною, що обмежує можливість підвищення режимів різання та продуктивності праці. Вібрації при різанні металів шкідливо відбиваються на стійкості інструменту. Навіть слабкі вібрації перешкоджають досягненню високого класу чистоти оброблених поверхонь. За інших рівних умов можливість виникнення вібрацій при обробці чавуну значно менша, ніж при обробці сталі.

Вібрації можна усунути або зменшити шляхом застосування інструменту з малими задніми та великими передніми кутами, а також вибором відповідних швидкостей різання та умов охолодження, за яких знижується інтенсивність коливань. Для усунення або зменшення вібрацій застосовують спеціальні пристрої віброгасники.

Фізичні явища, що виникають

У процесі різання

У процесі різання відбувається деформування та руйнування матеріалу заготівлі, що супроводжується рядом фізико-хімічних явищ:

1) у деформованому обсязі заготівлі виникає складнонапружений стан матеріалу, мають місце пружні та пластичні деформації, відбувається тендітне та в'язке руйнування. На обробленій поверхні утворюється шорсткість, а в поверхневому шарі заготовки відбувається зміна текстури, структури та всіх теплофізичних та електрофізичних властивостей;

2) у зоні різання виникає неоднорідне температурне

поле. Має місце складна схема поширення теплових потоків та створюються особливі умови теплопередачі між інструментом, стружкою та поверхневим шаром деталі;

3) тертя в області контакту інструменту та матеріалу заготівлі відбувається при великих тисках та температурах. Іноді виникає особливий вид тертя неокислених поверхонь – чисте тертя;

4) за певних умов різання на передній поверхні клина виникає шарувате металеве утворення, яке називається наростом. Наріст змінює геометрію клина та впливає на умови обробки;

5) відбуваються різні види руйнування (зносу) клину, що виникають під дією стирання, дряпання, адгезії, дифузії та інших явищ;

6) застосування СОЖ супроводжується фізико-хімічними явищами, що виникають при дотику мастильно-охолоджуючих речовин з нагрітими поверхнями інструменту та заготівлі;

7) у системі верстат – пристосування – інструмент – деталь (СНІД) можуть виникати вимушені коливання та автоколивання, що погіршують процес різання.

Стружкоутворення

При обтіканні різального леза інструменту частина деформованого матеріалу переміщається по його передній поверхні, перетворюючись на стружку, а інша частина, що знаходиться нижче лінії зрізу, рухається по його задній поверхні і утворює поверхневий шар деталі.

Стружкоутворення та формування поверхневого шару деталі є єдиним процесом деформування та руйнування матеріалу при різанні.

Типи стружок

Залежно та умовами різання заготовок утворюються різні види стружки. Під умовами різання матеріалів слід розуміти: режим різання, схему різання, геометрію ріжучого інструменту, властивості інструментального і оброблюваного матеріалів і технологічний засіб, що змащує-охолоджує (СОТС).

Вперше класифікацію стружок дав 1870 р. російський учений І.А. Тімі у своїй монографії «Опір матеріалів та дерева різання». Всі стружки, що виникають при різанні, можна розділити на чотири типи: зливну, елементну суглобову, елементну сколювання і надлому.

Зливна стружка.Зливна стружка має вигляд безперервної стрічки, у якої на верхній та бокових сторонах чітко виражені сліди пластичної деформації у вигляді дрібних загострених виступів (рис. 14). Оброблена поверхня заготовки при утворенні стружки даного типу має гладкий та блискучий вигляд. Зливна стружка утворюється при різанні в'язких та пластичних матеріалів з великими швидкостями різання  , середніми та малими

, середніми та малими  подачами при великих позитивних передніх кутах

подачами при великих позитивних передніх кутах  інструмент.

інструмент.

Стружка елементна суглобова.Елементна суглобова стружка має вигляд окремих, чітко виражених елементів, що міцно пов'язані один з одним (рис. 15). Оброблена поверхня заготовки при утворенні такої стружки містить невелику кількість надривів. Елементна суглобова стружка утворюється при обробці пластичних матеріалів з великими  та середніми швидкостями різання, середніми подачами та з великими

та середніми швидкостями різання, середніми подачами та з великими  та середніми

та середніми  передніми кутами.

передніми кутами.

Стружка елементна сколювання.Стружка має вигляд окремих, щодо правильної форми елементів, не пов'язаних

один з одним (рис. 16). Після формоутворення оброблена поверхня заготовки виходить шорсткою з надривами. Цей вид стружки утворюється при обробці матеріалів середньої пластичності при середніх та низьких  швидкостях різання, середніх та великих

швидкостях різання, середніх та великих  подачах та малих передніх кутах

подачах та малих передніх кутах  .

.

Білет №6

Різання металів є складним процесом, що супроводжується багатьма внутрішніми і зовнішніми явищами. При цьому мають місце три стадії деформації шару, що зрізається: пружна, пластична, і руйнування.

Характер і величина деформації залежать від фізико-хімічних властивостей оброблюваного матеріалу, режимів різання, геометрії інструменту, які застосовують мастильно-охолоджуючі рідини. Металеві матеріали, будучи полікристалічними тілами із зернистою структурою, маючи різні кристалічні грати, по-різному пластично деформуються під дією інструменту; по-різному відбуваються перетворення в шарі, що зрізається (стружці) і під обробленою поверхнею, При різанні металів і їх сплавів окремі кристали деформуються, а потім руйнуються по кристалографічних площинах

Процес різання металу можна подати наступною схемою.

У початковий момент, коли рухомий різець під дією сили Р (рис. 7) вдавлюється в метал, в шарі, що зрізається, виникають пружні деформації Збільшення ж деформуючої сили призведе до внутрішньокристалічної деформації в зернах, площини ковзання в яких розташовані менш сприятливо.

Подальше підвищення навантаження викликає руйнування зерен, а також переміщення та поворот їх відносно один одного. Відбувається зміна структури та фізико-механічних якостей тіла - утворення текстури, поява внутрішніх напруг, підвищення твердості, зниження пластичності, зменшення теплопровідності.

У площині, що збігається з траєкторією руху вершини різця, виникає дотичні та нормальні напруження.

τmax у точці А, видалення падають.

σ y на початку діють як розтягуючі (+σ), що за певних умов може викликати «розколювання» металу - випереджальну тріщину у напрямі зовнішньої сили.

Від точки А, потім зменшуються, переходять через 0, перетворюються на напруги стиснення (-σ).

Зростання пластичної деформації призводить до зсувних деформацій. Різні фізичні явища, супутні деформаціям шару, що зрізається, знаходяться в наступній залежності:

Характер стружок, що виходять, їх усадка, завивання, зміцнення.

Виділення тепла, що діє на інструмент, шар, що зрізається на оброблювану поверхню і прилеглий до неї верхній шар матеріалу виробу.

Освіта наросту.

Зміцнення поверхневого шару, виникнення залишкової напруги, явище відпочинку (розуміцнення та рекристалізація).

Тертя стружки про передню поверхню інструменту та тертя задньої поверхні інструмента про поверхню різання.

Виникнення вібрацій.

Найбільші пластичні деформації виникають у зоні стружкообрвзування АВС (рис 7) Зона деформування обмежується лінією АВ, вздовж якої відбуваються перші деформації зсуву, і лінією АС, вздовж якої відбуваються останні зсувні деформації.

У момент, коли пластичні деформації досягнуть найбільшої величини, а напруги перевищать сили внутрішнього зчеплення зерен металу, зерна зміщуються відносно один одного і сколюється елементарний об'єм/Рис8 Далі процес повторення повторюється і утворюється стружка.

При високих швидкостях різання вважають, що зрушення йдуть за АВ і АС, а, по 00 -площину зсуву.

Встановлено російським К А Тімі, К. А Зворикіним.

θ-кут зсуву.

Шар, що зрізається, перетворившись на стружку, піддається додаткової деформації внаслідок тертя стружки об передню поверхню інструменту. Зерна витягуються по площині О 1 Про, яка становить з площиною зсуву ГО кут β.

Таким чином, різання це процес послідовного деформування шару металу, що зрізається; пружного, пластичного, руйнування – залежить від властивостей матеріалу. У крихких металів пластичні деформації практично відсутні.

Для сталей середньої твердості θ-30°, β залежить від властивостей оброблюваного матеріалу та кута різання

При впровадженні в матеріал різального інструменту на його передню та задню поверхні діють нормальні сили N 1 , N 2 і сили тертя F 1 F2 (рис.2.). Вважаючи клин абсолютно жорстким тілом, можна після додавання всіх сил отримати загальну рівнодіючу силу R, що є силою опору різання. Враховуючи складності визначення нормальних сил і сил тертя, для зручності розрахунку технологічних параметрів процесу різання силу R розкладають у тривісній системі координат X-Y-Z на складові, які вимірюють динамометром або розраховують за емпіричними формулами. При вільному ортогональному різанні таких складових дві: у напрямку вектора швидкості різання - Pz і перпендикулярно поверхні різання - Py.

Рис.2. Схема сил, які діють ріжучий клин.

Для практичних цілей зазвичай використовується не сама рівнодіюча сила R, а її складові Рz, Рy, Рx (рис.3). При цьому: величина сили Рz визначає момент різання, що крутить, за яким визначаються: потужність верстата, параметри зубчастих коліс і валів механізму швидкостей верстата, параметри зуба і корпусу ріжучого інструменту; від величини сили Рy залежать: прогин оброблюваної деталі та її точність; параметри деталей механізму поперечної подачі; величина сили Рx є вихідною розрахунку параметрів деталей механізму поздовжньої подачі верстата. Крім цього, складові сили різання використовуються при розрахунках параметрів шпиндельного вузла та жорсткості верстата.

Рис.3. Розкладання сили різання R на три складові.

Три вказані складові сили різання взаємно перпендикулярні; тому величина та напрямок рівнодіючої сили визначаються як діагональ паралелепіпеда

Співвідношення величин складових сил Pz, Py, Px не залишається постійним і залежить від геометричних параметрів робочої частини різця, елементів режиму різання (v, t, s), зносу різця, фізико-механічних властивостей оброблюваного матеріалу та умов різання.

Відносини Py/Pz та Px/Pz зростають із збільшенням зносу різця; збільшення подачі збільшує відношення Px/Pz; зменшення головного кута у плані збільшує ставлення Py/Pz. У деяких випадках обробки однієї з двох складових (Px або Py) може і не бути. Наприклад, при розрізанні дроту відрізним різцем відсутня сила Px; при підрізанні торця труби різцем з φ=90º та λ=0º відсутня складова Py. Сила Pz діє у всіх випадках і тому її часто називають головною складовою сили різання або просто силою різання.

Питома сила різання та коефіцієнт різання.Для наближеного визначення сили різання Pz може бути використане рівняння

де f - площа поперечного перерізу зрізу в мм 2; p - Питома сила різання (Н/мм 2).

Питома сила р чисельно дорівнює силі різання, віднесеної до 1 мм 2 перерізу шару, що зрізається. Так як величина питомої сили залежить від елементів режиму різання (v, t, s), геометричних параметрів інструменту та умов обробки значення р, отримані в різних умовах, не можуть бути зіставні. Тому розрахунку величин сил різання, зазвичай, використовуються різні варіанти емпіричних залежностей. Найчастіше використовується наступна типова формула:

де i = x, y, z; C pi , x pi , y pi , k pi - довідкові коефіцієнти, що залежать від властивостей інструментального та оброблюваного матеріалів, геометрії інструменту і т.д; t – глибина різання (мм); s - величина подачі (мм/про).

Апаратура для вимірювання сил різання.Для експериментального визначення сил різання та вивчення впливу на них різних факторів застосовують спеціальні динамометри. Розрізняють динамометри трикомпонентні для вимірювання Pz, Py та Px; двокомпонентні для вимірювання Pz та Py або Pz та Px та однокомпонентні для вимірювання будь-якої однієї складової сили різання.

Динамометри в залежності від принципу роботи діляться на електричні, механічні та гідравлічні. Кожен динамометр включає пристрій для розкладання рівнодіючої сили різання на складові, датчики для перетворення вимірюваної сили в зручно спостерігається величину і реєструючий пристрій. Найбільше застосування мають електричні динамометри: п'єзоелектричні, ємнісні, індукційні та динамометри з дротяними датчиками опору.

2.2. Деформування та руйнування матеріалів при різанні

Деформації при різанні поширюються попереду інструменту: деталь і стружку. Розміри деформованої області та характер стружкоутворення залежать від властивостей оброблюваного матеріалу та умов різання (рис.4). Якщо при обтіканні клина матеріалом утворюється суцільна стружка без розривів та великих тріщин, то в цьому випадку вона називається зливною стружкою. Такий тип стружки найчастіше утворюється при різанні в'язких, пластичних матеріалів. У тому випадку, коли при різанні пластичних матеріалів має місце інтенсивне тріщиноутворення, відбувається повний поділ стружки на елементи, що мають певну правильну форму та послідовність утворення, такий тип стружки називається елементною стружкою, або стружкою сколювання.

Найчастіше при різанні пластичних матеріалів утворюються стружки, які мають чітко виражених ознак зливних чи стружок сколювання. При їх утворенні не відбувається повного поділу на елементи та тріщини закінчують свій розвиток у товщі деформованого матеріалу, не виходячи на його зовнішню поверхню. Такі стружки називають суглобовими.

При різанні крихких матеріалів (чавуну, бронзи, керамічних матеріалів та ін) відбувається виривання окремих частинок поверхневого шару заготовки різальною частиною інструменту. Так як пластичного деформування практично не відбувається, то елементи стружки, що утворюються в процесі тендітного руйнування, не мають правильної форми. Оброблена поверхня шорстка із зазубринами та виривами. Такий тип стружок має назву стружок надлому.

Рис.4. Типи стружок

а) зливна; б) суглобова; в) сколювання; г) надлому

Змінюючи умови різання та стану матеріалу, можна при його обробці отримувати різні типи стружок. Так, наприклад, при різанні міді з глибоким охолодженням можна отримати стружки надлому, а при різанні з підігрівом твердих і тендітних матеріалів - стружки сколювання і навіть зливні. При різанні деяких сучасних матеріалів, що застосовуються в техніці, наприклад таких, як: високоміцні та тугоплавкі сплави, неметалеві, полімерні та композиційні матеріали, утворюються стружки, що за своєю формою та зовнішнім виглядом значно відрізняються від перерахованих вище.

У механіці процесу різання металів приділяється велика увага стружкообразованию, оскільки він визначає протікання процесу різання загалом. Hа здійснення процесу стружкоутворення зазвичай витрачається більше 90% сили та роботи різання; відповідно, при стружкоутворенні виділяється основна частина тепла. Від цього процесу, головним чином, залежать тепловий режим та контактні навантаження на робочих поверхнях інструменту, а отже, інтенсивність та характер їхнього зносу. У безпосередньому зв'язку з процесом стружкоутворення знаходиться якість поверхневого шару та точність обробки деталі. Можна сказати, що майже всі характеристики процесу різання та його практичні результати залежать від процесу стружкоутворення. Перебіг цього процесу переважно визначається деформованим станом зони стружкообразования.

Встановлено, що зона стружкоутворення має клиноподібну форму та розміри, порівняні з товщиною зрізу.

При цьому пластичне деформування шару, що зрізається починається на лінії, по якій проходять перші зрушення оброблюваного матеріалу. Проходячи через зону стружкообразования, матеріал, що обробляється послідовно піддається додатковим пластичним деформаціям при перетині кожної наступної лінії зсуву. Досягши кінцевої межі зони стружкоутворення, оброблюваний матеріал отримує найбільший ступінь деформації, властиву стружці, що вже утворилася.

Концентрація пластичної деформації біля кінцевої межі зони стружкоутворення дозволяє в деяких випадках використовувати спрощене уявлення про те, що весь процес деформації відбувається вздовж деякої умовної площини зсуву ВС, нахиленої під кутом до вектора швидкості різання. Кут φ, званий кутом зсуву, є зручним параметром для характеристики напрямку та величини пластичної деформації в зоні стружкоутворення (Рис.1) .

Hапряженное стан зони різання також грає певну роль процесі стружкообразования. Хоча в силу особливостей цього процесу не спостерігається повної відповідності між напруженим та деформованим станом зони стружкоутворення, проте вивчення напруженого стану дозволяє більш обґрунтовано підійти до аналізу схем стружкоутворення та впливу умов різання на процес стружкоутворення.

Встановлення напруженого стану зони стружкообразования є складним завданням, яка навіть найпростішого випадку різання вирішена лише першому наближенні. Причина цього полягає в тому, що існуючі аналітичні та експериментальні методи не дозволяють визначити напружений стан зони стружкоутворення без допущень.

2.2.1. Методи оцінки стану зони різання

Для якісної та кількісної оцінки напружено-деформованого стану при різанні існують різні методи.

Метод визначення коефіцієнта усадки стружки . Зовнішніми спостереженнями за процесом стружкоутворення встановлено, що в більшості випадків обробки різанням стружка коротшає, потовщується і стає ширше шару, що зрізається ("розбухає", "усаджується"). Усадка стружки є зовнішнім проявом процесу деформування за наявності великих пластичних деформацій. Розглядаються такі геометричні співвідношення (рис.5): коефіцієнт укорочення kl=Lo/L, коефіцієнт розширення kb=b1/b, коефіцієнт потовщення ka=a1/a. Оскільки обсяг пластично деформованого матеріалу не змінюється, то a·b·Lo=a1·b1·L і за b1=b отримаємо, що Lo/L=a1/a , тобто. kl=ka.

При різанні різних матеріалів і різних умовах ці коефіцієнти може бути більше чи менше одиниці. У разі рівності лінійних розмірів шару, що зрізається, і стружки поняття "коефіцієнт усадки" втрачає свій сенс, тому що "усадки" не відбувається, а енергія, витрачена на пластичне деформування, досить велика.

Рис.5. Схема визначення величини коефіцієнтів усадки стружки (коефіцієнтів укорочення та потовщення)

Метод координатних сіток. Цей метод дозволяє якісно та кількісно оцінити напружено-деформований стан у зоні різання при утворенні зливних стружок та стружок сколювання. Сітки з різною формою осередків наносяться на поверхню деталі, що спостерігається. За характером спотворення форми осередків сіток можна отримати уявлення про розміри зони деформованого матеріалу, кількісні характеристики напружено-деформованого стану в осередку деформації та поверхневому шарі деталі, а також про контактні навантаження та тертя на поверхнях ріжучого клина.

Метод мікротвердості. Метод визначення напруженого стану зміни мікротвердості Hu деформованого матеріалу в поєднанні з методом координатних сіток дозволяє, знаючи величини інтенсивностей деформацій еi, визначити величини інтенсивностей напруг бi в різних точках зони різання. Для цього необхідно побудувати графіки механічних випробувань, що пов'язують еi – бi – Hu.

Поляризаційно-оптичні методи. Ці методи дозволяють експериментально-розрахунковим шляхом визначити контактну напругу, а також розподіл дотичних і нормальних напруг у ріжучому клині. Інструмент необхідно виготовляти з оптично-активного матеріалу (епоксидна смола, скло) та різати високопластичні матеріали (свинець, алюміній). Обробка фотографій ізоклін (ліній рівних нормальних напруг) та ізохром (ліній рівних дотичних напруг) досить складна і трудомістка.

Крім перерахованих вище, досить часто використовуються методи розрахунку напружено-деформованого стану матеріалу в зоні різання, пов'язані з побудовою поля ліній ковзання, застосуванням теорії подібності та електромоделювання.

При обтіканні ріжучого клину частина деформованого матеріалу переміщається по передній поверхні, перетворюючись на стружку, а інша частина нижче за лінію зрізу - по задній поверхні і утворює поверхневий шар деталі.

2.2.2. Фізико-механічні властивості поверхневого шару

Формування поверхневого шару деталі шляхом зрізання стружки визначається складним напружено деформованим станом зони різання. Процес утворення поверхневого шару деталей при різанні матеріалів є комплексом складних фізичних явищ. Фізико-механічні властивості поверхневого шару оцінюють глибиною hнк і ступенем N наклепу, величиною та знаком залишкових напруг, мікроструктурою та іншими характеристиками . Під ступенем наклепу розуміється відношення N = ((Hmax-Ho) / Ho) · 100%, де Hmax - мікротвердість обробленої поверхні; Але – мікротвердість вихідного матеріалу заготівлі.

Зміна ступеня пластичної деформації шару, що зрізається при збільшенні швидкості різання викликає відповідну зміну наклепу обробленої поверхні. При більш високих швидкостях різання глибина наклепу знижується. При зношуванні інструменту зростають нормальні сили N 2 і сили тертя F 2 на задній поверхні інструменту і тому збільшується наклеп поверхневого шару деталі. Ступінь наклепу дуже залежить від фізико-механічних властивостей оброблюваного матеріалу. Нержавіючі, жароміцні сталі та інші пластичні матеріали мають велику схильність до наклепу.

Глибина наклепу визначається шляхом послідовного вимірювання мікротвердості на косих зрізах або методом рентгеноструктурного аналізу. Ступінь і глибина наклепу в основному залежать від фізичних властивостей оброблюваного матеріалу, швидкості різання (при великих швидкостях ступінь і глибина наклепу зменшуються) і кута різання (що більший кут різання, тим більший ступінь і глибина наклепу). Багато пластичні матеріали (сталі аустенітного класу, мідь, жароміцні і титанові сплави) мають велику схильність до наклеп. Збільшення подачі, зносу інструменту та радіуса округлення ріжучої кромки призводить до збільшення розмірів зони деформації, збільшення глибини та ступеня наклепу. Необхідно відзначити, що при утворенні поверхневого шару виробу паралельно відбуваються два конкуруючі процеси: зміцнення ("наклеп") та розуміцнення ("відпочинок").

Зі збільшенням швидкості різання підвищується температура та зростає швидкість розуміцнення. Висока температура може призвести до рекристалізації та зниження наклепу, що й спостерігається при шліфуванні.

Залишкові напруги можуть виникнути в результаті дії пружно-пластичних деформацій, при значному нагріванні поверхневого шару, а також при структурних та фазових перетвореннях. У цих випадках атоми в поверхневому шарі відхиляються від положення стійкої рівноваги, але прагнуть повернутися у вихідне положення – виникають внутрішні сили. Зі збільшенням нормальної відстані між атомами з'являються напруження розтягування, а при зменшенні - стискування.

При русі інструменту з обробленої поверхні виникає пластичне розтягування поверхневих шарів у бік лінії зрізу. Шари, що лежать нижче, деформуються пружно і після проходу інструменту прагнуть повернутися у вихідний стан, тобто. стиснутися. У поверхневому шарі виробу виникає залишкова напруга стиснення. Також під дією теплоти, що йде в деталь, верхні шари розтягуються, а нижні холодні шари чинять опір. З'являються залишкові напруги стискування. Іноді (при охолодженні) у внутрішніх шарах виникають залишкові напруження стиснення, але в поверхні - розтягування. Результуюча епюра залишкової напруги залежить від інтенсивності дії механічного та теплового факторів. Наприклад, інтенсивне нагрівання може зменшити напруги стиснення, що виникли від механічного впливу. При шліфуванні сталевих деталей поверхневий шар нагрівається до високих температур та відбуваються структурні перетворення. Перетворення, пов'язані зі збільшенням обсягу структурних складових, можуть викликати появу залишкових напруг стиснення, а при зменшенні обсягу - залишкових напруг розтягування.

Зі збільшенням швидкості різання або зменшенням кута різання залишкові напруги зменшуються і можуть змінити свій знак. Збільшення подачі, глибини різання та зношування інструменту призводить до збільшення залишкових напруг. Стиснуть залишкові напруги підвищують зносостійкість деталей машин, втомну міцність та їх корозійну стійкість. Розтягуючі залишкові напруги призводять до зниження циклічної міцності та появи тріщин на поверхні деталей. Залишкові напруги бувають трьох видів:

- Залишкові напруги першого роду, що врівноважуються між великими обсягами тіла, що деформується. Вони викликають короблення та зміни форми виробу.

- Залишкові напруги другого роду, що врівноважуються в об'ємі кількох зерен. Вони призводять до тріщиноутворення.

- Залишкові напруги третього роду, що врівноважуються всередині кожного зерна, вони пов'язані зі зміною розташування атомів у кристалічній решітці.

Величину залишкових напруг можна зменшити шляхом збільшення жорсткості технологічної системи, правильного вибору режимів різання та геометрії інструменту, а також застосуванням мастильно-охолоджуючих рідин (СОЖ) та спеціальної термообробки виробу.

Важливою характеристикою фізичного стану поверхневого шару є величина та знак залишкових напруг. За наявності в поверхневому шарі стискаючих залишкових напруг межа витривалості деталей зазвичай підвищується, а залишкові напруги розтягування знижують межу витривалості. Для сталей, що мають високу твердість, підвищення втомної міцності в результаті стискаючих напруг досягає 50%, а зниження її за рахунок напруг, що розтягують - 30%.

Залишкові напруження при різанні металів утворюються внаслідок нерівномірності пластичної деформації та значного нагрівання поверхневих шарів. Дослідження процесу формувань залишкових напруг показали, що якщо механічна обробка матеріалу супроводжується високими силами різання, то формуються стискаючі залишкові напруги; при підвищених температурах у зоні різання формуються залишкові напруження розтягування.

У виробничих умовах широко використовують різні способи штучного створення поверхневому шарі оброблюваних деталей залишкових напруг стиснення або розтягування. Причому, ці "штучні" напруги повинні мати зворотний знак по відношенню до напруги, що виникають при роботі деталі у виробі. Наприклад, накочуються для збільшення наклепу і, отже, створення стискаючих напруг поверхні колінчастих валів, що працюють в умовах навантажень, що розтягують, що підвищує втомну міцність валу на 30%-40%.

2.3. Теплові явища. Способи вимірювання температури в зоні різання

При різанні майже вся механічна енергія, що витрачається на деформування, руйнування та тертя, переходить у теплову. Дослідження процесів теплоутворення при різанні дозволили визначити напрямок та інтенсивність теплових потоків, градієнти температур у контактних областях та характеристики температурного поля в зоні різання, деталлю та навколишнього середовища, а також отримати якісне та кількісне уявлення про тепловий баланс при різанні різних матеріалів. Знання цих закономірностей має велике значення для раціонального конструювання та експлуатації різальних інструментів, застосування ефективних методів змащення та охолодження, підвищення точності та якості поверхні оброблених деталей.

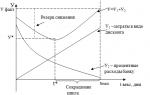

Рівняння теплового балансу можна наступним образом(рис.6);

Q1+Q2+Q3=q1+q2+q3+q4 (1)

де Q1 - кількість тепла, еквівалентної енергії, витраченої на деформування та руйнування при стружкоутворенні та формуванні поверхневого шару;

Q2 - кількість тепла, еквівалентна роботі сил тертя при контакті передньої поверхні клина та деформованого матеріалу;

Q3 - кількість тепла, еквівалентна роботі сил тертя на задній поверхні клина при переході деформованого матеріалу в поверхневий шар деталі;

q1 - кількість тепла, що йде в стружку;

q2 - кількість тепла, що йде в деталь;

q3 - кількість тепла, що переходить у ріжучий інструмент;

q4 - кількість тепла, що передається довкіллю.

Рис.6. Схема розповсюдження теплових потоків

Кількісне вираження рівняння теплового балансу залежить від фізико-хімічних властивостей матеріалів заготівлі та інструменту, геометричних параметрів різального інструменту, режимів різання та умов обробки. Наприклад, при різанні різних конструкційних матеріалів і сплавів найбільше тепла йде зі стружкою, а процесі шліфування - в деталь. При різанні жароміцних та титанових сплавів, що мають погану теплопровідність та низькі коефіцієнти температуропровідності, значна кількість тепла концентрується в контактній зоні або переходить у ріжучий інструмент.

Дослідження теплових явищ при механічній обробці металів складно через високі контактні (інструмент-стружка) тиски і температури в зоні різання. Тому електричні і математичні методи визначення температур, що використовуються, дають лише відносні уявлення про температурні явища при різанні.

Найбільш поширеними є методи, що дозволяють вимірювати температуру окремих ділянок зони різання та ріжучого інструменту. До них належать: методи термопар (рис.7) та рентгено-структурного аналізу, радіаційно-оптичний метод. Вимірювання температур у вузьких областях зони різання за допомогою термопар вперше запропоновано Я.Г.Усачовим у 1912 році. У разі застосування "штучної термопари" в різальній частині інструменту просвердлюється отвір, в який вставляється термопара з ізольованими провідниками діаметром 0,3-0,5 мм. Місце спайки термопари розташовують якомога ближче до нагрітих поверхонь інструменту. Температуру оцінюють зі зміни величини термоелектрорушійної сили.

Рис.7. Схеми термопар:

а – штучна; b - напівштучна; c – природна.

В іншому варіанті термопари, який отримав назву "напівштучна", один ізольований провідник виводиться на задню або передню поверхні інструменту і розклепується. Другим провідником є тіло інструменту, що спрощує схему вимірювання. Ідеї Я.Г.Усачова знайшли подальше застосування та розвиток у дослідженнях вітчизняних та зарубіжних вчених (створені конструкції приварюваних, притискних, затиснених, рухливих, біжучих та інших видів термопар). Значного поширення набула так звана "природна термопара". Тут провідниками є інструмент та деталь, а спаємо термопари – область контакту задньої та передньої поверхні ріжучого клина з металом заготовки.

Питання теоретичного розрахунку температурного поля при різанні становлять значний науковий інтерес. Під терміном "температурне поле" у зоні різання мається на увазі сукупність різних значень температур у всіх точках деформованого обсягу матеріалу на даний момент часу.

Перші спроби розрахунку поля температур зводилися до використання рішень класичних завдань теорії теплообміну у твердих тілах. Температура різання визначалася рішенням загального рівняння теплопровідності:

(2)

(2)

де: a = l / (c r) - Коефіцієнт температуропровідності;

λ - коефіцієнт теплопровідності;

c – теплоємність;

ρ - питома вага матеріалу;

Для вирішення цього рівняння необхідно поставити певні граничні умови, пов'язані з характеристиками реального процесу різання. Математичне опис умов теплообміну на граничних поверхнях зони деформації становить значні труднощі. Тому багато дослідників вводили низку припущень і спрощень, значно знижуючи цінність розв'язання завдання. Кінцеві формули відрізнялися громіздкістю, містили велику кількість важковизначуваних коефіцієнтів і були незручні для практичного використання.

p align="justify"> Найбільш плідним методом інтегрування рівняння теплопровідності є метод джерел тепла. Лінеаризація рівняння (2) проводиться шляхом опосередкування теплофізичних коефіцієнтів у вузькому інтервалі температур, вираз потужності джерел через лінійну функцію температури та прийняття постійної швидкості переміщення джерела. При цьому не враховуються теплові ефекти фазових та структурних перетворень. Метод джерел тепла дає можливість шляхом нескладних перетворень представити температуру поля у вигляді певного інтеграла або ряду, що сходить, і таким чином кількісно описати процеси поширення тепла при різанні лінійних, плоских і просторових завдань. Джерела тепла розглядаються як місцеві, зосереджені або розподілені, нерухомі та рухливі, миттєві та тривалої дії.

Поширення тепла від зосередженого рухомого джерела розглядається, як сукупність накладених один на одного процесів вирівнювання теплоти миттєвих елементарних джерел. У цьому координати точок температурного поля x , у, z переміщаються разом із рухомим джерелом (рис. 8).

Тепло Q, внесене до точкового елемента (R = 0) необмеженого теплопровідного тіла в момент часу t = 0, вирівнюється за експоненційним законом

(3)

(3)

де R 2 = x 2 + y 2 + z 2 – радіус-вектор, тобто. відстань елемента поля (точка А) від джерела (точка). Рівняння (3) є основним рішенням методу джерел.

На рис.9 наведено температурні поля, отримані різними дослідниками експериментальним шляхом (радіаційно-оптичним методом) та розраховані за методом джерел при вільному різанні (точенні) стали в однакових умовах. Характер розподілу температур в зоні різання добре узгоджується з сучасними уявленнями про поле деформацій, а найбільші температури виникають у сфері максимальних деформацій та на контактних майданчиках.

2.4. Фізичні явища в зоні контакту інструменту та оброблюваного матеріалу

Фізичні та хімічні процеси на поверхнях контактуючих тіл дуже різноманітні та складні. На передній поверхні інструменту утворюються наліпи та нарости, що змінюють характер стружкообразования, що погіршують якість обробленої поверхні і руйнують кромку. У контактній області виникає ціла низка поверхневих явищ: адгезія, корозія, диспергування, зміцнення та розміцнення поверхневих шарів, дифузія, адгезія, ерозія, окислення та інші фізико-хімічні явища. Навіть такий побіжний перелік підкреслює високу складність процесів тертя при зрізанні металу різальним інструментом.

Тертя при обробці різанням має свої специфічні особливості, які переважно зводяться до наступним:

виникають різні види тертя (граничне та рідинне зустрічаються рідко);

особливу роль відіграє чисте тертя, що призводить до інтенсивного руйнування ріжучого клину;

взаємний дотик тертьових поверхонь заготівлі та ріжучого інструменту відбувається лише один раз і носить складний характер; причому фізичний мікро- та субмікрорельєф не мають нічого спільного з технологічним мікрорельєфом обробленої поверхні, що утворюється при різних видах обробки (точіння, свердління, фрезерування та ін);

тертя відбувається при дуже великих тисках, високих температурах, що сягають температур плавлення, і значних істинних площах контакту;

складний розподіл нормальних та дотичних навантажень по контактних поверхнях інструменту (рис.10).

великі змінні значення коефіцієнта тертя (m ³ 1), що пояснюються інтенсивною адгезією та дифузією. Величина середнього коефіцієнта тертя переважно залежить від швидкості різання (швидкості навантаження), товщини зрізу і величини переднього кута ріжучого клина;

складний взаємний вплив вібрацій та виду тертя;

жорсткий режим тертя, що призводить до появи наростів та інтенсивного руйнування поверхневих шарів ріжучого клину.

Рис.10. Схема розподілу контактних навантажень на передній та задній поверхнях інструменту s N – нормальні навантаження;

t пп - дотичні навантаження на передній поверхні;

t зп - дотичні навантаження на задній поверхні;

l пл – довжина пластичного контакту;

l упр - Довжина пружного контакту;

C – точка, в якій t = 0.

2.4.1. Наростоутворення

За деяких умов різання на передній поверхні інструменту з'являється шарувате металеве утворення, яке називається наростом. Існує багато різних гіпотез про причини виникнення наростів, що свідчить про малу вивченість природи наростоутворення. Наростоутворення знаходиться у тісному взаємозв'язку з умовами тертя, високими контактними температурами та тисками. Найбільш ймовірною причиною наростоутворення можна вважати виникнення несиметричної клиноподібної застійної зони зміцненого матеріалу попереду ріжучого клину, а також гальмування (схоплювання) тонких контактних шарів стружки на шорсткої передньої поверхні інструменту (рис.11) внаслідок наявності чистого тертя, високих коефіцієнтів тертя, високих коефіцієнтів тертя, високих коефіцієнтів тертя .

Наріст має особливі властивості:

а) має неоднорідну шарувату структуру, що суттєво відрізняється від структури оброблюваного матеріалу та матеріалу ріжучого інструменту;

б) наріст має високу твердість і значну в'язкість. Однак великі сили тертя (різання) та висока температура у зоні контакту наводить періодичності утворення наросту.

Рис.11. Схема наростоутворення та вплив наросту на розмір деталі: L н - Довжина наросту; h н – висота наросту; b н і d н - відповідно кути загострення та різання за наявності наросту; b і d - відповідно кути загострення та різання інструменту; D і D н відповідні діаметри деталі

Частота зривів наросту збільшується (до кількох сотень разів на хвилину) зі зростанням швидкості різання, зменшенням переднього кута і збільшенням товщини шару, що зрізається.

Hаростоутворення залежить від фізико-механічних властивостей оброблюваних матеріалів та матеріалів різальних інструментів. Hарост може з'являтися при різанні твердосплавним, швидкорізальним, мінерало-керамічним та алмазним інструментами різних матеріалів (у тому числі і при обробці чавуну, титанових, жароміцних та інших сплавів). Найбільшої величини нарости досягають при різанні пластичних металів з утворенням зливної стружки і інструментами, виготовленими з вуглецевих і швидкорізальних сталей.

Hарост утворюється в основному тоді, коли температура інструменту більша за температуру стружки і контактні шари стружки твердіше її внутрішніх шарів. При цьому сила тертя на контактній поверхні більша за зчеплення частинок у стружці, а швидкість їх переміщення в міру віддалення від поверхні контакту зростає і доходить до величини швидкості стружки.

Розміри наросту зі збільшенням швидкості різання спочатку збільшуються, а потім зменшуються. Причому спочатку зменшується довжина, а при вищих швидкостях – висота наросту. При збільшенні переднього кута розміри наросту (переважно висота) зменшуються.

Hарост має високу твердість і значну в'язкість. Твердість наросту в 2-3 рази вища за твердість вихідного матеріалу і різко знижується з підвищенням температури різання. Пояснюється це тим, що зі збільшенням температури різання відбувається рекристалізація матеріалу наросту, контактні шари стружки втрачають свою твердість, градієнт твердості шарів наросту вирівнюється, твердість наросту зменшується монотонно. Внаслідок цього припиняється збільшення розмірів наросту, і він зривається.

Періодичні зриви наросту перебувають у зв'язку з рекристалізацією і фазовими перетвореннями, у яких відбувається зниження твердості і міцності (розуміцнення) матеріалу наростів. Hарост втрачає свою ріжучу здатність, роздавлюється і виноситься стружкою або вдавлюється в оброблену поверхню. Частота зривів наросту збільшується зі зростанням швидкості різання, подачі та зменшенням переднього кута.

Наявність на передній поверхні інструменту, що зміцнює фаски з переднім кутом, рівним нулю або негативним, робить наріст більш стійким.

Зміна величини коефіцієнта усадки стружки та сили різання зі збільшенням швидкості різання має складний характер. При невеликих швидкостях різання відбувається інтенсивне наростоутворення, наріст зменшує кут різання і цим опір різання. При збільшенні швидкості наріст зривається і кут різання набуває початкового значення. Опір різання збільшується. При швидкостях V = 60-100 м/хв. наріст не утворюється.

Явище наростоутворення має значення у практиці обробки різанням(рис.12):

1) наріст змінює величину кута різання, а отже, змінює опір різання та умови тертя;

2) наріст погіршує шорсткість обробленої поверхні;

3) наріст захищає задню поверхню інструменту від руйнування та змінює розміри деталі;

4) періодичні зриви наросту призводять до виникнення вібрацій, що погіршують якість обробки;

5) наріст не допустимий при чистовій обробці;

6) нарости можуть утворюватися при різанні твердосплавними, швидкорізальними, мінералокерамічними та алмазними інструментами різних матеріалів. Але найбільшої величини нарости досягають при різанні пластичних металів.

Управління процесом наростоутворення забезпечується правильним вибором режимів різання, геометрією інструменту, застосуванням мастильних речовин і т.п.

Рис.12. Вплив висоти наросту на величину шорсткості R z , кут різання d н, силу різання Р z та коефіцієнт тертя m при різанні сталі 40Х на різних швидкостях різання V

Робота різця. Різання металів здійснюється інструментами, що мають, як правило, форму клину. Це пояснюється здатністю клина створювати виграш у силі, необхідної для проникнення інструменту в матеріал, що обробляється. Причому цей виграш зростає зі зменшенням кута загострення клина β (рис 5, а) .

Рис 5. Схеми дій клина (а) та різця (б)

Однак ріжуча кромка гострішого клину менш міцна. Враховуючи це, для обробки твердіших матеріалів необхідно застосовувати клин з дещо більшим кутом I, а для відносно м'яких - клин з меншим кутом загострення.

При різанні доводиться долати як сили зчеплення частинок металу, але й сили зовнішнього тертя, що у місцях контакту клина з оброблюваним матеріалом. Сили тертя можна зменшити за рахунок розташування однієї з поверхонь різця під деяким кутом до обробленої поверхні деталі (рис5, б), що враховується при створенні його геометричної форми.

Роботу різця при різанні можна як наступного процесу. Впроваджуючись в оброблюваний матеріал, різець стискає шар, що зрізається. При цьому невелика ділянка цього шару, найбільш близько розташована до різця, деформується. У міру здавлювання частинки деформованої ділянки відносно зсуваються доти, доки зовнішня сила Р не перевершить сили їх зчеплення і не настане сколювання елемента стружки, після чого повторюється аналогічний процес.

Таким чином, утворення металевої стружки можна подати у вигляді процесу послідовного сколювання її елементів.

Види стружки. Залежно від умов різання металева стружка може набувати різних видів: зливної, сколювання, надлому (рис 6).

Рис 6. Види стружки

а – зливна; б -сколювання; в – надлому

Зливна стружка утворюється при різанні з великою швидкістю щодо м'яких пластичних металів. Елементи такої стружки не встигають повністю відокремитися і сходять у вигляді прямої або завитої в спіраль стрічки з гладкою опуклою і трохи ступінчастою увігнутою сторонами.

При різанні з малою швидкістю твердих пластичних металів елементи стружки встигають майже повністю відокремитися, але міцно пов'язані між собою. Стружка, згинаючи, ламається на ділянки невеликої довжини. Таку стружку називають стружкою сколювання, увігнута сторона її має ступінчасту форму з чітко помітними межами елементів. Іноді стружка сколювання відокремлюється елементами. У такому разі її називають елементною.

При різанні крихких металів (чавуни, тверда бронза) стружка сходить у вигляді не пов'язаних один з одним елементів довільної форми. Така стружка зветься стружки надлому.

Фізичні явища при різанні. Різання металу є складним фізичним процесом, що супроводжується виділенням теплоти, виникненням сил опору різання і зовнішнім тертям.

Теплота виділяється внаслідок перетворення механічної роботи, що витрачається нарізування, на теплову енергію. Значна частина теплоти відноситься стружкою, частина її поглинається заготовкою та різцем. Проте в зоні різання виникає висока температура, яка поряд із тертям сприяє зносу різця. Крім того, матеріал, що обробляється, чинить опір різанню, прогинаючи різець, заготовку і частини верстата, в результаті чого погіршується точність обробки.

Отже, для створення сприятливих умов роботи токарю необхідно добре знати закономірності фізичних явищ при різанні та прагнути послаблення їхньої негативної дії. Ці питання докладно викладаються у розділі XV.

Контрольні питання:

Чим відрізняється форма різальної частини різця від простого клину?

У чому полягає суть процесу різання?

Назвіть види стружок та поясніть, за яких умов вони утворюються.

Вкажіть фізичні явища, що супроводжують процес різання, та їх дію на різець та якість обробки.

Токарні різці

Різновиди різців. Найчастіше вживані при токарних роботах стрижневі різці (див. рис 9) складаються з головки, що бере безпосередню участь у різанні, і стрижня прямокутного перерізу, за допомогою якого різець закріплюється в різцетримачі супорта. За формою головки такі різці поділяються на прямі, відігнуті та відтягнуті (рис 7); за напрямом подачі - на праві та ліві (рис 8); за призначенням - на прохідні, підрізні, відрізні та ін.

Елементи різця. У різця розрізняють передню та задні поверхні, ріжучі кромки, вершини (рис 9). По передній поверхні сходить стружка, задні звернені до деталі, що обробляється.

При перетині передньої та задніх поверхонь утворюються ріжучі кромки, які в залежності від ступеня участі у процесі різання бувають головними та допоміжними. Ріжуча кромка, що здійснює основну роботу різання, називається головною. Інші кромки, що зачищають поверхні деталі, називаються допоміжними.

Різці мають зазвичай лише одну передню поверхню і одну головну ріжучу кромку. Відповідно різальним кромкам визначаються назви задніх поверхонь: утворює головну ріжучу кромку називається головною, а допоміжні ріжучі кромки, що утворюють, - допоміжними.

Рис 9. Стрижневий різець:

I-головка; II-стрижень;

1-вершина; 2- допоміжна ріжуча кромка; 3-передня поверхня;

4-головна ріжуча кромка; 5-головна задня поверхня; 6-допоміжна задня поверхня

Вершиною називається точка перетину ріжучих кромок. Гостра вершина неміцна, тому її заокруглюють деяким радіусом r.

Відстань h від вершини до основи різця (опорної поверхні) називається висотою різця.

Матеріали різців. Для виготовлення різців застосовуються спеціальні інструментальні матеріали, що мають високі різальні властивості. До них відносяться швидкорізальні сталі та тверді сплави.

Швидкорізальні сталі після термообробки здатні зберігати ріжучі властивості за нормальної температури до 600 °З. З них найчастіше використовується сталь марки Р6М5, у якої цифри позначають середній відсоток вмісту легуючого компонента (після літери Р – вольфраму, після М – молібдену).

Тверді сплави у вигляді невеликих пластинок припаюються або механічно кріпляться до стрижнів різців, витримують температуру нагріву до 1000°С, мають високу твердість, не потребують термообробки і допускають швидкості різання в 4-5 разів вище швидкорізальних сталей. Поряд з цим тверді сплави мають підвищену крихкість і схильні до утворення тріщин при різких змінах температури, що слід враховувати при їх експлуатації.

Найчастіше при обробці чавуну та кольорових металів застосовуються вольфрамові сплави марки ВК8, а при обробці сталей – титановольфрамові Т15К6. Їх склад (крім карбіду вольфраму) позначений літерами та цифрами, наприклад: сплав Т15К6 складається з 15% карбіду титану, 6% кобальту (зв'язки) та 79% карбіду вольфраму.

Контрольні питання:

Вкажіть різновиди стрижневих різців.

З яких елементів складається головка токарного різця? Наведіть їх визначення.

Вкажіть характеристику та марки інструментальних матеріалів,