Як скласти річний графік ППР електрообладнання? На це питання я спробую докладно відповісти на сьогоднішньому посту.

Не для кого не секрет, що основним документом, за яким здійснюється ремонт електроустаткування, є річний графік планово-попереджувального ремонту електрообладнання, на основі якого визначається потреба в ремонтному персоналі, у матеріалах, запасних частинах, комплектуючих виробах. До нього включається кожна одиниця, що підлягає капітальному та поточному ремонту електроустаткування.

Для складання річного графіка планово-попереджувального ремонту (графіка ПВР) електрообладнання нам знадобляться нормативи періодичності ремонту обладнання. Ці дані можна знайти в паспортних даних заводу-виробника на електрообладнання, якщо це спеціально регламентує завод, або використовувати довідник «Система технічного обслуговування та ремонту енергетичного обладнання». Я користуюсь довідником А.І. Ящура 2008 року, тому далі посилатимуся саме на це джерело.

Завантажити довідник А.І. Ящура

І так. У вашому господарстві є кілька енергетичного обладнання. Все це обладнання необхідно внести до графіка ППР. Але спочатку трохи загальної інформації, що собою являє річний графік ППР.

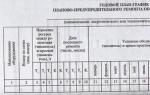

У графі 1 вказується найменування обладнання, як правило, коротка та зрозуміла інформація про обладнання, наприклад назву та тип, потужність, фірма-виробник і т.д. Графа 2 – номер за схемою (інвентарний номер). Я частіше використовую номери з електричних однолінійних схем або технологічних. У графах 3-5 зазначаються нормативи ресурсу між капітальними ремонтами та поточними. У графах 6-10 зазначаються дати останніх капітальних та поточних ремонтів. У графах 11-22, кожна з яких відповідає одному місяцю, умовним позначенням вказують: К – капітальний, Т – поточний. У графах 23 та 24 відповідно записуються річний простий обладнання у ремонті та річний фонд робочого часу. Тепер, коли ми розглянули загальні положення про графік ПВР, розглянемо конкретно взятий приклад. Припустимо, що у нас в електрогосподарстві, в корпусі 541 є: 1) масляний трансформатор трифазний двообмотувальний (Т-1 за схемою) 6/0,4 кВ, 1000 кВА; 2) електродвигун насоса, асинхронний (позначення за схемою Н-1), РН = 125 кВт;

Крок 1.Вносимо у порожню форму графіка ПВР наше обладнання.

Крок 2.На цьому етапі визначаємо нормативи ресурсу між ремонтами та простою:

а) Для нашого трансформатора: відкриваємо довідник стор.205 та в таблиці «Нормативи періодичності, тривалості та трудомісткості ремонту трансформаторів та комплектних підстанцій» знаходимо опис обладнання, яке підходить до нашого трансформатора. Для своєї потужності 1000 кВА вибираємо значення періодичності ремонту та простою при капітальному та поточному ремонтах, та записуємо їх у свій графік.

б) Для електродвигуна з тієї ж схемою – стр.151 Таблиця 7.1 (дивися рисунок).

Знайдені нормативи в таблицях переносимо до нашого графіка ППР

Крок 3Для обраного електроустаткування нам необхідно визначитися з кількістю та видом ремонтів наступного року. Для цього нам необхідно визначитися з датами останніх ремонтів – капітального та поточного. Припустимо, ми складаємо графік на 2011 рік. Обладнання чинне, дати ремонтів нам відомі. Для Т-1 капітальний ремонт проводився у січні 2005 року, поточний – січень 2008 року. Для двигуна насоса Н-1 капітальний – вересень 2009 року, поточний – березень 2010 року. Вносимо ці дані у графік.

Визначаємо коли та які види ремонту мають бути трансформатори Т-1 у 2011 році. Як ми знаємо у році 8640 годин. Беремо знайдений норматив ресурсу між капітальними ремонтами для трансформатора Т-1 103680 год і ділимо його на кількість годин на рік 8640 год. Проводимо обчислення 103680/8640 = 12 років. Отже, наступний капітальний ремонт має проводитися через 12 років після останнього капітального ремонту, т.к. останній був у січні 2005 р., отже, наступний плануємо на січень 2017 року. По поточному ремонту той самий принцип дії: 25920/8640 = 3 роки. Останній поточний ремонт проводився у січні 2008 року, т.ч. 2008 3 = 2011. Наступний поточний ремонт у січні 2011 року, саме на цей рік ми складаємо графік, отже, у графі 8 (січень) для трансформатора Т-1 вписуємо «Т».

Для електродвигуна одержуємо; капітальний ремонт проводиться кожні 6 років та планується на вересень 2015 року. Поточний проводиться 2 рази на рік (кожні 6 місяців) та, згідно з останнім поточним ремонтом, плануємо на березень та вересень 2011 року. Важливе зауваження: якщо електроустаткування знову монтується, то всі види ремонту, як правило, «танцюють» від дати введення обладнання в експлуатацію.

Наш графік набуває наступного вигляду:

Крок 4.Визначаємо річний простий у ремонті. Для трансформатора він дорівнюватиме 8 годин, т.к. 2011 року ми запланували один поточний ремонт, а в нормах ресурсу на поточний ремонт у знаменнику стоїть 8 годин. Для електродвигуна Н-1 у 2011 році буде два поточні ремонти, норма простою у поточному ремонті – 10 годин. Помножуємо 10 годин на 2 і отримуємо річний простий 20 годин. У графі річного фонду робочого часу вказуємо кількість годин, яку дане обладнання перебуватиме у роботі за вирахуванням простоїв у ремонті. Отримуємо остаточний вигляд нашого графіка.

Важливе зауваження: на деяких підприємствах, енергетики у своїх річних графіках ППР замість двох останніх граф річного простою та річного фонду вказують лише одну графу – «Трудомісткість, людина». Ця трудомісткість вважається за кількістю одиниць обладнання та нормами трудомісткості одного ремонту. Така схема зручна під час роботи з підрядними організаціями, виконують ремонтні роботи.

Не варто забувати, що дати ремонтів необхідно узгоджувати з механічною службою та при необхідності службою КВП, а також з іншими структурними підрозділами, що мають безпосереднє відношення до ремонту та обслуговування суміжного обладнання.

Якщо у вас виникли питання щодо складання річного графіка ППР, запитуйте, постараюсь, по можливості, на них докладно відповісти.

Сьогодні планово-попереджувальний ремонт – це найпростіший, але водночас надійний метод здійснення робіт. Щодо відновлення функціонування обладнання, то до переліку основних умов, що забезпечують його, входять такі:

Агрегатами вже відпрацьовано конкретну кількість годинників і наближається новий періодичний робочий цикл, який обов'язково має передувати плановому попереджувальному ремонту.

Нормальний рівень обсягу ремонтних робіт чітко позначається рахунок визначення оптимальних періодів між запланованим періодичним сервісним обслуговуванням.

Організація затверджених робіт. Контроль над ними ґрунтується на стандартному обсязі робіт. Їхнє відповідальне виконання забезпечує подальше повноцінне функціонування наявних агрегатів.

Планово-попереджувальний ремонт обладнання електроустановок виконується в обсязі, необхідному для того, щоб ефективно усунути всі наявні дефекти. Також він проводиться для забезпечення природного ходу роботи обладнання до подальшого ремонту. Зазвичай графік планового запобіжного ремонту складають з урахуванням встановлених періодів.

У перервах між запланованими ремонтами роботи електрообладнання піддається також попередньо внесеним у плановий графік оглядам та ряду перевірок, які, по суті, є профілактичними.

Ремонтні роботи електроустаткування

Чергування, періодичність планового ремонту агрегатів залежать як від призначення, так і від їх конструктивних особливостей, умов експлуатації, габаритів. Основою підготовки до цієї роботи є уточнення дефектів, підбір запчастин та запасних деталей, які надалі потрібно буде замінити. Спеціально розробляється алгоритм виконання зазначеного виду маніпуляцій, завдяки чому можливе безперебійне функціонування обладнання під час ремонту. Правильна підготовка такого плану дій дає можливість здійснення повного поновлення функціонування всіх пристроїв без порушення звичного робочого режиму виробництва.

Організація процесу

Грамотний плановий попереджувальний ремонт передбачає таку послідовність:

1. Планування.

2. Підготовка агрегатів до ремонту.

3. Проведення ремонтних работ.

4. Здійснення заходів, пов'язаних з ремонтом та плановим технічним обслуговуванням.

Система планово-попереджувального ремонту обладнання, що розглядається, має етапи: міжремонтний, поточний. Їх можна розглянути детальніше.

Міжремонтний етап

Міжремонтний етап дозволяє проводити ремонт роботи устаткування без порушення виробничого процесу. До нього входить систематичне очищення, мастило, огляд, регулювання агрегатів. Сюди також відноситься ліквідація невеликих несправностей, заміна деталей, які мають малий термін служби. Іншими словами, це профілактика, яка не обходиться без щоденного огляду, догляду. Її необхідно належним чином організувати, щоб максимально продовжити термін експлуатації діючого обладнання.

Серйозний підхід до цього питання дозволяє значною мірою скоротити витрати на майбутній ремонт і сприяє більш якісному та ефективному виконанню поставлених підприємством завдань. Основні роботи, які виконуються в процесі міжремонтного етапу, - це щоденне мастило та чищення агрегатів, дотримання всіма співробітниками правил використання пристроїв, відстеження поточного стану обладнання, регулювання механізмів та своєчасна ліквідація незначних поломок.

Поточний етап

Даний етап планово-попереджувальних ремонтних робіт електроустаткування найчастіше не передбачає розбирання пристроїв, але він включає швидке усунення і ліквідацію всіх поломок, які виникли за період експлуатації. У цьому випадку відбувається лише зупинка агрегатів. Під час поточного етапу проводять випробування та вимірювання, завдяки яким вади обладнання виявляються навіть на ранніх стадіях, а це дуже важливо.

Рішення про те, чи придатне електроустаткування приймають фахівці-ремонтники. Це входить до їхньої компетенції. Винесену постанову вони ґрунтують на порівнянні наявних висновків, отриманих під час випробувань під час реалізації планових поточних ремонтних робіт.

Усунення дефектів у функціонуванні агрегатів може проводитися не тільки під час планового ремонту, а й поза ним. Це зазвичай відбувається після того, як ресурс обладнання повністю вичерпав.

Проведення планово-попереджувального ремонту: етап середній

Дозволяє частково або повністю відновити агрегати, що вже відслужили своє. Етап включає розбирання необхідних вузлів для їх перегляду, усунення виявлених дефектів, чистку механізмів і заміну деяких запчастин і деталей, що швидко зношуються. Його проведення здійснюється щороку.

Система планово-попереджувального ремонту на середньому етапі включає встановлення об'єму, циклічності і послідовності позначених тут робіт у точній відповідності з усіма нормативно-технічними документами. Завдяки цьому відбувається нормальна експлуатація обладнання.

Капітальний ремонт та його передумови

Виробляється після розкриття обладнання, його повноцінної перевірки з вивченням дефектів всіх деталей. В даний етап входять виміри, випробування, ліквідація виявлених несправностей, через які потрібна модернізація агрегатів. Тут відбувається стовідсоткове відновлення технічних параметрів пристроїв, що розглядаються.

Коли проводиться капітальний ремонт електроустаткування?

Такі маніпуляції можливі лише після завершення міжремонтного етапу. Необхідно, щоб були виконані такі умови:

Складено графік виконання робіт.

Проведено попередню перевірку та огляд.

Підготовлено усі необхідні документи.

Надано змінні запчастини та інструменти.

Виконано протипожежні заходи.

Що включає капітальний ремонт?

Процес ремонту електроустаткування в даному випадку складається з:

1. Заміни/відновлення зношених механізмів.

2. Модернізація пристроїв, що вимагають цього.

3. Виконання вимірювань та профілактичних перевірок.

4. Здійснення робіт із усунення пошкоджень малого характеру.

Несправності та дефекти, які виявляються під час перевірок обладнання (машин), ліквідуються при подальшому ремонті. Несправності, віднесені до аварійних, усуваються негайно. Обладнання різних видів має періодичність проведення заходів, пов'язаних з ремонтними роботами, що регламентується правилами технічної експлуатації. Всі маніпуляції, що проводяться, знаходять своє відображення в документації, ведеться найсуворіший облік наявності агрегатів, їх стану.

За затвердженим планом роком створюється номенклатурний план, у якому фіксується проведення поточних/капитальных ремонтів. Перш ніж приступити до них, обов'язково уточнюється дата зупинки електрообладнання (машин) на ремонт.

Графік планового попереджувального ремонту є офіційною підставою для оформлення плану-кошторису на рік, що розробляється двічі за вказаний період. Підсумкову суму плану-кошторису розподіляють за місяцями, кварталами з урахуванням періоду проведення капітальних ремонтів.

Особливості

На сьогоднішній день система планово-попереджувального ремонту передбачає використання мікропроцесорної та обчислювальної техніки (стендів, конструкцій, установок для випробувань та діагностик). Завдяки цьому попереджається зношування обладнання, знижуються витрати на відновлення. Також усе це сприяє збільшенню експлуатаційної ефективності, отже, і прибутку підприємств.

Планово-попереджувальний ремонт: складання плану-графіка на рік

Розглянемо, як складається графік на рік. Планово-попереджувальний ремонт будівель чи електрообладнання є повноцінний комплекс організаційно-технічних заходів, тісно пов'язані з наглядом, доглядом. Він стосується всіх видів ремонту і проводиться періодично за попередньо складеним планом. Це сприяє запобіганню передчасному частковому або повному зносу обладнання, аварій. Усі системи протипожежного захисту перебувають у постійній готовності.

Планово-попереджувальний ремонт організовується за системою, що включає такі види технічного обслуговування, як:

Щотижневе технічне ремонт.

Щомісячні ремонтні роботи.

Щорічне попередньо заплановане профілактичне обслуговування.

Розроблене положення щодо планово-попереджувального ремонту затверджується галузевими міністерствами, а також відомствами. Документ є обов'язковим для виконання підприємствами галузі.

p align="justify"> Планово-попереджувальний ремонт завжди проводиться в точній відповідності з наявним річним планом-графіком виконання робіт, в який включений кожен механізм, що підлягає поточному або капітальному ремонту. При складанні даного графіка застосовуються нормативи періодичності обслуговування устаткування. Їх беруть із паспортних даних агрегатів, підготовлених заводом-виробником. Усі наявні механізми, устрою вносяться до графіка, де вказується коротка інформація про них: кількість, нормативи ресурсу, трудомісткість одного поточного чи капітального ремонту. Також у ньому фіксується інформація про останнє проведене поточне і капітальне лагодження.

додаткова інформація

Положення про планово-попереджувальний ремонт містить у собі інформацію про внутрішньозмінне обслуговування (нагляд, догляд) та проведення профілактичного огляду наявного обладнання. Він зазвичай покладається на експлуатаційний та черговий персонал. Також у ньому міститься інформація про виконання запланованих робіт.

До переваг систем планово-попереджувальних ремонтних робіт можна віднести:

Фіксування часу простою агрегатів, устаткування, машин.

Контролює тривалість міжремонтних періодів експлуатації пристроїв.

Прогнозування витрат на ремонт устаткування, механізмів, вузлів.

Врахування чисельності залученого до діяльності персоналу, який залежить від ремонтосложности.

Аналіз причин збою у функціонуванні обладнання.

Недоліки систем планово-попереджувальних ремонтних робіт:

Трудомісткість обчислення трудовитрат.

Відсутність зручних та підходящих інструментів для планування (здійснення) ремонту діяльності.

Складність обліку параметра/індикатора.

Трудомісткість оперативного коригування запланованих робіт.

Кожна система планово-попереджувального ремонту має безаварійну модель експлуатації/лагодження агрегатів, але у разі аварій або внаслідок зношеності можуть проводитись і позапланові роботи, пов'язані з повноцінним поновленням функціонування апаратів.

Періодичність зупинок експлуатації устаткування капітальний чи поточний ремонт визначається терміном служби зношуваних механізмів, деталей, вузлів. А їх тривалість визначається часом, який необхідний виконання найтрудомісткіших маніпуляцій.

Вантажопідйомні машини (агрегати), крім профілактичного огляду, підлягають ще й технічному огляду. Проводиться воно відповідальними за наглядом за даним обладнанням фахівцями.

Планово-попереджувальний ремонт є найпростішим та найнадійнішим способом планування ремонтних робіт.

Основні умови, що забезпечують планово-попереджувальні відносини щодо ремонту обладнання, такі:

Головна необхідність електрообладнання в ремонті задовольняється за рахунок виконуваних через конкретну кількість відпрацьованих ним годинників планового ремонту, завдяки яким утворюється цикл, що періодично повторюється;

Кожен планово-попереджувальний ремонт електроустановок проводиться у тому обсязі, який необхідний усунення всіх наявних дефектів, і навіть забезпечення природної роботи устаткування до наступного запланованого ремонту. Термін планових ремонтів визначають відповідно до встановлених періодів;

Організація планово-попереджувального ремонту та контроль ґрунтуються на звичайному обсязі робіт, виконання якого забезпечує працездатний стан обладнання;

Нормальний обсяг робіт визначається завдяки встановленим оптимальним періодам між плановими періодичними ремонтами;

Між планово-періодичними періодами електрообладнання проходить планові огляди та перевірки, що є засобом профілактики.

Періодичність та чергування планового ремонту обладнання залежить від призначення обладнання, його конструктивних та ремонтних особливостей, габаритів та умов експлуатації. Підготовка до планового ремонту ґрунтується на уточненні дефектів, підборі запасних деталей та запчастин, які потрібно буде замінити під час ремонту. Спеціально створюється алгоритм проведення ремонту, який забезпечує безперебійну роботу під час ремонту. Такий підхід у підготовці дає змогу здійснити повний ремонт обладнання без порушення звичної роботи виробництва.

Планово-попереджувальний грамотно складений ремонт передбачає:

Планування;

Підготовку електроустаткування до планового ремонту;

Проведення планового ремонту;

Проведення заходів, пов'язаних з плановим технічним обслуговуванням та ремонтом.

Система планово-попереджувального ремонту обладнання включає пару етапів:

1. Етап міжремонтний

Виконується без порушення роботи устаткування. Включає: систематичне очищення; систематичне мастило; систематичний огляд; систематичне регулювання роботи електроустаткування; заміну деталей, які мають невеликий термін служби; ліквідацію невеликих несправностей.

Іншими словами, це профілактика, яка включає щоденний огляд і догляд, при цьому, вона повинна бути належно організована для того, щоб термін експлуатації обладнання зробити максимальним, зберегти якісну роботу, скоротити витрати на плановий ремонт.

Основні роботи, що виконуються на міжремонтному етапі:

Відстеження стану обладнання;

Проведення працівниками правил відповідного використання;

Щоденне чищення та мастило;

Своєчасна ліквідація невеликих поломок та регулювання механізмів.

2. Етап поточний

Планово-попереджувальний поточний ремонт електроустаткування найчастіше виконується без розбирання обладнання, лише зупиняється його робота. Включає ліквідацію поломок, що виникли в період роботи. На поточному етапі проводяться вимірювання та випробування, за допомогою яких виявляються вади обладнання на ранній стадії.

Рішення про придатність електроустаткування виносять ремонтники. Ця постанова ґрунтується на порівнянні висновків випробувань під час планового поточного ремонту. Крім планового ремонту усунення дефектів у роботі устаткування виконуються роботи поза планом. Вони проводяться після вичерпання всього ресурсу устаткування.

3. Етап середній

Проводиться для повного або часткового відновлення устаткування, що відслужило. Включає в себе розбирання вузлів, призначену для перегляду, чищення механізмів і усунення виявлених дефектів, заміни деяких деталей, що швидко зношуються. Здійснюється середній етап не частіше ніж 1 раз на рік.

Система на середньому етапі планово-попереджувального ремонту обладнання включає встановлення циклічності, обсягу і послідовності робіт відповідно до нормативно-технічної документації. Середній етап впливає підтримку обладнання в нормі.

4. Капітальний ремонт

Проводиться шляхом розтину електроустаткування, його повної перевірки з оглядом на всі деталі. Включає випробування, вимірювання, ліквідацію виявлених несправностей, внаслідок яких виконується модернізація електрообладнання. Внаслідок капітального ремонту відбувається повне відновлення технічних параметрів пристроїв.

Проведення капітального ремонту можливе лише після міжремонтного етапу. Для його проведення необхідно виконати таке:

Скласти графіки виконання робіт;

Провести попередній огляд та перевірку;

Підготувати документи;

Підготувати інструменти та необхідні змінні запчастини;

Виконати протипожежні заходи.

Капітальний ремонт включає:

Заміну чи відновлення зношених механізмів;

Модернізацію будь-яких механізмів;

Виконання профілактичних перевірок та вимірювань;

Здійснення робіт, пов'язаних із усуненням невеликих ушкоджень.

Несправності, виявлені під час перевірки обладнання, усуваються під час наступного ремонту. А поломки, що мають аварійний характер, негайно ліквідуються.

Кожен окремий вид обладнання має свою періодичність проведення планово-попереджувального ремонту, який регламентують Правила технічної експлуатації. Усі заходи відбиваються у документації, ведеться суворий облік наявності устаткування, і навіть його стану. Відповідно до затвердженого річного плану створюється номенклатурний план, де відображається проведення капітальних та поточних ремонтів. Перед початком поточного або капітального ремонту необхідно уточнювати дату встановлення електроустаткування на ремонт.

Графік року планово-попереджувального ремонту- Це підстава, що служить для складання плану-кошторису року, що розробляється 2 рази на рік. Суму року плану-кошторису розбивають за місяцями та кварталами, все залежить від періоду виконання капітального ремонту.

На сьогоднішній день для системи планово-попереджувального ремонту обладнання найчастіше застосовують обчислювальну та мікропроцесорну техніку (конструкції, стенди, установки для проведення діагностик та випробувань), яка впливає на запобігання зносу обладнання, зниження витрат на ремонт, а також сприяє збільшенню ефективності експлуатації.

Успішна підприємницька діяльність, особливо у виробничих галузях реального сектора економіки, пов'язана з точністю виконання договірних зобов'язань. На їх виконання впливає безліч внутрішніх та зовнішніх факторів та умов. При цьому не останню роль може відіграти грамотно розроблений план ремонту та технічного обслуговування обладнання.

Модель причинно-наслідкових зв'язків, які впливають виконання договірних зобов'язань, представлено рис. 1.

Мал. 1. Причинно-наслідкові зв'язки у разі порушення договірних зобов'язань

Як видно з представленої схеми, несправність та/або аварійна відмова обладнання викликають виникнення шлюбу та додаткових витрат, пов'язаних з його усуненням, простої робочого процесу, необхідність позапланового ремонту.

Не допустити такого розвитку подій покликано ремонтну службу підприємства, завданнями якої є:

- забезпечення постійної робочої готовності наявного устаткування;

- подовження міжремонтного терміну експлуатації устаткування;

- зниження витрат на ремонт техніки та обладнання.

Функції ремонтної служби підприємства полягають у наступному:

Всі ці функції та пов'язані з ними заходи націлені на забезпечення необхідного рівня надійності обладнання в заданих умовах експлуатації за мінімальних витрат на його технічне обслуговування та ремонт.

Важливою складовою організації ремонту обладнання є підготовчі роботи - складання дефектних відомостей та специфікацій на ремонт.

Зверніть увагу!

При плануванні ремонту та технічного обслуговування обладнання необхідно використовувати такий специфічний ремонтний показник, як ремонтна одиниця, який характеризує нормативні витрати праці та/або часу на ремонт обладнання. Відповідно, будь-який ремонт обладнання оцінюється в ремонтних одиницях, а також у ремонтних одиницях оцінюються витрати на здійснення профілактичних операцій з підтримки обладнання в робочому стані.

На час простою обладнання під час здійснення ремонтних та профілактичних робіт впливають:

- складність несправності;

- застосовуваний метод ремонту;

- склад ремонтної бригади, зайнятої ремонтом;

- використовується технологія виконання ремонтних робіт і т.д.

Так як на конкретному підприємстві ці умови змінюються досить рідко, то при плануванні ремонтних робіт з'являється можливість використовувати заздалегідь розроблені норми та нормативи.

Ремонтні роботи поділяють за рівнем складності їх виконання (на рис. 2 представлені зростаючою).

Мал. 2. Види ремонтних робіт за рівнем складності їх виконання

Капітальний та середній ремонт обладнання регламентуються встановленими міжремонтними циклами, а вся сукупність виконуваних ремонтних робіт становить єдину систему планово-попереджувальних ремонтів(ПВР).

Зверніть увагу!

Системою ПВР встановлюються і нормативи робіт з міжремонтного обслуговування. Обсяг цих робіт може бути точно регламентований, тому кількість ремонтних робочих для підприємства найчастіше визначається за нормами обслуговування.

Окрім планових ремонтних робіт на підприємствах виконуються й аварійно-відновлювальні ремонти за потребою. Як випливає з назви, такі ремонти є позаплановими та найчастіше терміновими, що сильно впливають на ритмічність та організованість основного виробничого процесу. По можливості необхідно уникати, вірніше, попереджати виникнення аварійних поломок та, відповідно, потреби у такому ремонті.

При складанні плану ремонтних робіт необхідно визначити:

- види та терміни ремонту, їх тривалість, трудомісткість та необхідне забезпечення для кожного верстата;

- сукупний обсяг ремонтних робіт з цехів та підприємства, з помісячною розбивкою;

- необхідну чисельність ремонтних робітників, комплектацію спеціалізованих ремонтних бригад та робітників, зайнятих обслуговуванням обладнання, а також відповідний фонд заробітної плати;

- кількість та вартість необхідних матеріалів з прив'язкою до плану-графіка ремонту;

- тимчасовий фонд планового простою устаткування ремонті;

- вартість ремонтних робіт

План-графік ремонтних робіт оформляється як діаграми Ганта (рис. 3).

Мал. 3. Графік ремонту обладнання цеху

На кожній одиниці обладнання вивішують графік і структуру міжремонтного циклу, в яких зазначені терміни та вид ремонту, що виконується саме по даній одиниці обладнання. Звичайно, загальний та індивідуальні графіки повинні збігатися.

До відома

Як показує порівняльний аналіз, найчастіше підприємству набагато вигідніше користуватися послугами з ремонту, що надаються сторонніми підприємствами, ніж утримувати власну ремонтну службу. Однак у будь-якому разі на підприємстві має бути співробітник, відповідальний за аналіз технічного стану обладнання, складання планів-графіків його ремонту та за своєчасне розміщення замовлень на ремонт у відповідних контрагентів.

План планово-попереджувальних ремонтів, що розробляється, в обов'язковому порядку повинен бути узгоджений з планами виробництва, планами реалізації, а також плановими запасами готової продукції на складі підприємства.

При напружених планових завданнях поточний ремонт та налагодження обладнання можуть виконуватись у вечірній та нічний час.

Для рівномірності завантаження ремонтного персоналу протягом року графік ремонту коригується таким чином, щоб обсяг робіт у нормо-годинах місяцями був приблизно однаковим. Для цього частина ремонтних робіт з місяця зі значним перевищенням обсягу в нормо-годинах переноситься на місяці з недовантаженням робітників у порівнянні з наявним місячним фондом часу.

Час виконання ремонтних робіт можна скоротити з допомогою використання вузлового методу ремонту. При цьому на підприємстві створюється запас готових до встановлення чи відремонтованих агрегатів. При виході з експлуатації відповідного вузла він просто замінюється на аналогічний відремонтований, а пошкоджений агрегат відправляється в ремонт.

При оцінці та аналізі роботи ремонтної служби використовуються такі техніко-економічні показники:

- плановий та фактичний час простою обладнання у ремонті, що припадає на одну ремонтну одиницю;

- оборотність парку запасних деталей, що дорівнює відношенню вартості витрачених запасних деталей до середнього залишку їх у коморах. Цей показник має бути максимально великим;

- планові нормативи запасу ремонтних вузлів, деталей та приладдя. Такий норматив повинен забезпечити виконання планових та позапланових ремонтів на період замовлення та доставки відповідних деталей;

- число аварій, поломок та позапланових ремонтів на одиницю обладнання, що характеризує ефективність системи ППР.

Зверніть увагу!

Між наведеними техніко-економічними показниками існує певна залежність. Скорочення часу простою обладнання в ремонті, що припадає на одну ремонтну одиницю, призводить до збільшення числа ремонтних одиниць встановленого обладнання, що припадає на одного ремонтного робітника, оскільки один і той же обсяг ремонтних робіт при скороченні часу на нього може бути виконаний меншою кількістю робітників. Це сприяє зниженню собівартості ремонту однієї ремонтної одиниці.

При виконанні ремонтних робіт бажано створити спеціалізовані ремонтні ділянки, а за великого обсягу однотипних робіт — спеціалізовані ремонтні служби, хоча можливе і використання комплексних ремонтних бригад, закріплених або за видами устаткування, що ремонтується, або за певними виробничими підрозділами підприємства. В останньому випадку підвищується відповідальність ремонтних робітників за стан обладнання, але не завжди забезпечуються максимальна продуктивність праці, мінімальні простої та витрати на ремонт.

СКЛАДАННЯ ГРАФІКА ПЛАНОВО-ПОПЕРЕДНЬОГО РЕМОНТУ (ППР)

З метою забезпечення надійної роботи обладнання та попередження несправностей та зносу на підприємствах періодично проводять планово-попереджувальний ремонт обладнання (ППР). Він дозволяє провести ряд робіт, спрямованих на відновлення обладнання, заміну деталей, що забезпечує економічну та безперервну роботу обладнання.

Чергування та періодичність планово-попереджувального ремонту (ППР) обладнання визначається призначенням обладнання, його конструктивними та ремонтними особливостями, габаритами та умовами експлуатації.

Устаткування зупиняють для планово-попереджувального ремонту, коли ще перебуває у робочому стані. Цей (плановий) принцип виведення обладнання в ремонт дозволяє зробити необхідну підготовку до зупинки обладнання як з боку фахівців сервісного центру, так і з боку виробничого персоналу замовника. Підготовка до планово-попереджувального ремонту обладнання полягає в уточненні дефектів обладнання, підборі та замовленні запасних частин та деталей, які слід змінити під час ремонту.

Така підготовка дозволяє проводити повний обсяг ремонтних робіт без порушення нормальної роботи підприємства.

Грамотне проведення ППР передбачає:

- · Планування планово-попереджувального ремонту обладнання;

- · Підготовка обладнання для планово-попереджувального ремонту;

- · Проведення планово-попереджувального ремонту обладнання;

- · Проведення заходів, пов'язаних з планово-попереджувальним ремонтом та технічним обслуговуванням обладнання.

Плановий ремонт обладнання включає наступні етапи:

1. Міжремонтний етап обслуговування.

Міжремонтний етап обслуговування обладнання здійснюється переважно без припинення роботи самого обладнання.

Міжремонтний етап обслуговування обладнання складається з:

- · Систематичного очищення обладнання;

- · Систематичного мастила обладнання;

- · Систематичного огляду обладнання;

- · Систематичного регулювання роботи обладнання;

- · Зміни деталей з малим терміном експлуатації;

- · Ліквідації малих несправностей та дефектів.

Міжремонтний етап обслуговування - це профілактика іншими словами. Міжремонтний етап обслуговування включає щоденний огляд і догляд за обладнанням і повинен бути належно організований для того, щоб:

- · Кардинально продовжити період роботи обладнання;

- · Зберегти відмінну якість роботи;

- · Зменшити та прискорити витрати, пов'язані з плановим ремонтом.

Міжремонтний етап обслуговування полягає в:

- · відстеження, в якому стані знаходиться обладнання;

- · Проведення робочими правил належної експлуатації;

- · Щоденного чищення та змащення;

- · Своєчасної ліквідації дрібних поломок та регулювання механізмів.

Міжремонтний етап обслуговування здійснюється без зупинення процесу провадження. Цей етап обслуговування проводять у період перерв у роботі устаткування.

2. Поточний етап планово-попереджувальних ремонтів.

Поточний етап планово-попереджувального ремонту найчастіше здійснюють, не розкриваючи обладнання, на якийсь час зупиняючи роботу обладнання. Поточний етап планово-попереджувального ремонту полягає у ліквідації поломок, що з'являються під час роботи та складається з огляду, мастила деталей, чищення обладнання.

Поточний етап планово-попереджувального ремонту передує капітальному. На поточному етапі планово-попереджувального ремонту проводять важливі випробування та вимірювання, що ведуть до виявлення вад обладнання на ранньому етапі їх появи. Зібравши обладнання на поточному етапі планово-попереджувального ремонту, його налагоджують та випробовують.

Постанова про придатність обладнання до подальшої роботи виноситься ремонтниками, що ґрунтуються на порівнянні підсумків випробувань за поточного етапу планово-попереджувального ремонту з існуючими нормами, підсумками минулих випробувань. Випробування обладнання, яке не має можливості транспортувати, проводять за допомогою електротехнічних мобільних лабораторій.

Крім планово-попереджувального ремонту для ліквідації будь-яких вад у роботі обладнання здійснюють роботи поза планом. Ці роботи проводять після вичерпування всього робочого ресурсу устаткування. Також для усунення наслідків аварій проводиться аварійно-відновлювальний ремонт, який потребує негайного припинення роботи обладнання.

3. Середній етап планово-попереджувальних ремонтів

Середній етап планово-попереджувального ремонту призначений для часткового або повного відновлення устаткування, що відпрацювало.

Середній етап планово-попереджувального ремонту полягає в тому, щоб розібрати вузли обладнання для перегляду, очищення деталей та ліквідації виявлених вад, зміни деталей та вузлів, які швидко зношуються, та які не забезпечують належного використання обладнання до наступного капітального ремонту. Середній етап планово-попереджувального ремонту здійснюють не більше одного разу на рік.

Середній етап планово-попереджувального ремонту включає ремонт, у якому нормативно-технічної документацією встановлює циклічність, обсяг і послідовність робіт з ремонту, навіть попри технічний стан, у якому перебуває устаткування.

Середній етап планово-попереджувального ремонту впливає те що, що робота устаткування підтримується гаразд, залишається мало шансів те що, що устаткування вийде з ладу.

4. Капітальний ремонт

Капітальний ремонт обладнання здійснюється шляхом розтину обладнання, перевірки обладнання з прискіпливим оглядом «нутрощів», випробуваннями, вимірюваннями, ліквідацією виявлених поломок, внаслідок чого проводиться модернізація обладнання. Капітальний ремонт забезпечує відновлення початкових технічних характеристик устаткування.

Капітальний ремонт устаткування проводиться лише після міжремонтного періоду. Для його здійснення необхідне проведення наступних етапів:

- · Складання графіків виконання робіт;

- · Проведення попереднього огляду та перевірки;

- · Підготовка документації;

- · Підготовка інструментів, запчастин;

- · Виконання протипожежних заходів та з техніки безпеки.

Капітальний ремонт обладнання полягає:

- · У заміні або відновленні зношених деталей;

- · модернізації будь-яких деталей;

- · Виконанні профілактичних вимірювань та перевірок;

- · Здійснення робіт з ліквідації малих пошкоджень.

Вади, які виявляються під час здійснення перевірки обладнання, ліквідуються при подальшому капітальному ремонті обладнання. Поломки, які мають аварійний характер, ліквідують негайно.

Конкретний вид обладнання має періодичність проведення планово-попереджувального ремонту, яка регламентується правилами технічної експлуатації.

Заходи за системою ППР відображаються у відповідній документації, при строгому обліку наявності обладнання, його стану та руху. До переліку документів входять:

- · Технічний паспорт на кожний механізм або його дублікат.

- · Картка обліку обладнання (додаток до технічного паспорта).

- · Річний циклічний план-графік ремонту обладнання.

- · Річна план-кошторис капітального ремонту обладнання.

- · Місячний план-звіт ремонту обладнання.

- · Прийомо-здавальний акт для проведення капітального ремонту.

- · Змінний журнал порушень роботи технологічного обладнання.

- · Витяг з річного графіка ППР.

На підставі затвердженого річного плану-графіка ППР складається номенклатурний план на виробництво капітальних та поточних ремонтів з розбивкою за місяцями та кварталами. Перед початком капітального чи поточного ремонту необхідно уточнити дату встановлення обладнання на ремонт.

Річний графік ППР та таблиці вихідних даних є підставою для складання річного плану-кошторису, що розробляється двічі на рік. Річна сума плану-кошторису розбивається за кварталами та місяцями залежно від терміну проведення капітального ремонту згідно з графіком ППР цього року.

На підставі плану-звіту до бухгалтерії надається звіт про здійснені витрати з капітального ремонту, а керівнику - звіт про виконання номенклатурного плану ремонтів за річним план-графіком ППР.

В даний час для планово-попереджувального ремонту (ППР) все більш широко використовуються засоби обчислювальної та мікропроцесорної техніки (установки, стенди, пристрої для діагностики та випробування електрообладнання), що впливають на попередження зносу обладнання та скорочення термінів ремонту обладнання, зменшення витрат на ремонт, також сприяє підвищенню ефективності експлуатації електроустаткування.